Текст: Регіна Владімірська

ЗАГАЛЬНІ ТРЕНДИ: КУРС НА ПОВНУ АВТОМАТИЗАЦІЮ

У друкарні ранок понеділка: замовлення обробляються одне за одним, відділ додрукарської підготовки та друкарня вже працюють на повну потужність. Можна було б припустити гарний початок тижня, якби не два лікарняні в і без того невеликій команді з післядрукарської обробки. Водночас знайти додатковий персонал важко, оскільки завдання нерідко є фізично важкими. Начальник виробництва нервує лається собі під ніс.

Подібне відбувається у багатьох друкарнях. Фінішна обробка стає вузьким місцем через відсутність автоматизації. Конкуренція та витрати є високими, підвищення цін на енергоносії та сировину створюють додатковий тиск на маржу. HEIDELBERG усвідомлює проблеми, з якими стикаються друкарні, і розробив відповідні рішення.

«Ключ полягає в автоматизації процесів у всьому ланцюжку створення вартості», – каже Штефан Деттке, керівник відділу продуктів і ринків післядрукарської обробки в комерційному сегменті компанії HEIDELBERG. Це протидіє нестачі персоналу, дає змогу аркушевим офсетним і фальцювальним машинам працювати значною мірою автономно і з мінімальною кількістю персоналу. Потенціал продуктивності фальцювальних машин зростає, фізична важка робота переходить до робототехніки.

«Сьогодні високоавтоматизована фальцювальна машина від HEIDELBERG обробляє до семи тонн продукції за зміну. Цим має керувати один працівник», – продовжує Деттке.

HEIDELBERG перенесла концепцію Push to Stop із офсетних машин Speedmaster на фальцювальне обладнання Stahlfolder. Кілька завдань з однаковими форматами та схемами фальцювання можна обробляти одночасно без переривання виробництва. Й таким чином уникати ручного втручання в процес. Оператор може зосередитися на контролі якості, і ризик помилок через некоректну роботу зводиться до мінімуму.

Потенціал продуктивності фальцювальних машин в післядрукарській обробці можна використати ще більш ефективно, залишивши фізично важку роботу робототехніці.

STACKSTAR C

Під час виставки drupa 2024 відбулася презентація StackStar C. Це новий універсальний робот для автоматичного укладання стосів продуктів під час післядрукарської обробки.

StackStar C підтримує філософію Push to Stop та легко інтегрується з обладнанням Stahlfolder й іншими системами. Розроблений для коротких і середніх накладів він розвантажує оператора, робить працівників більш задоволеними та здоровими, а робоче місце – привабливішим.

StackStar C (фото 1, табл. 1) розміщує пакет на піддоні кожні 12 с (до 300/год.). Функція повороту робота дозволяє розміщувати продукцію лицьовим боком вниз або вгору. Зошити завжди правильно вирівняні на піддоні для подальшої обробки на машині для брошурування або ідеального зшивання скобами.

Таким чином, HEIDELBERG досягла співвідношення 1:1 між друком на Speedmaster XL і післядрукарською обробкою. Тобто те, що друкують Speedmaster XL 75 або XL 106, може синхронно обробити фальцювальна машина. У той час як фальцювальна система автономно перетворює аркуш на готову продукцію, оператор контролює виробництво та готує наступні завдання. «Як показує практика, однієї людини достатньо для роботи з трьома фальцювальними машинами Peak Performance, оснащеними StackStar С», – говорить Штефан Деттке.

Фото 1. Робот StackStar C

Таблиця. 1. Характеристики StackStar C

| Параметр | Значення |

| Розміри системи штабелювання в робочому положенні (без піддона) | 3664×1760 мм |

| Розміри системи штабелювання в транспортному положенні | 2220×1760 мм |

| Формат зошита | 148×95 – 340×260 мм |

| Висота стосу | 40-160 мм |

| Вага стосу | До 8 кг |

| Висота штабелювання на піддоні (макс. від підлоги) | ~900 мм |

| Кількість захоплювачів | 1 |

|

ОСОБЛИВОСТІ StackStar C Світлове маркування. Позначає безпечну зону навколо робота, тому не потрібна спеціальна огорожа Симетрична конструкція. StackStar C можна повертати на 180° відповідно до виробничого потоку, стоси можна подавати з обох сторін. Безперебійний контроль якості. Зразки можна вилучати під час виробництва без зупинки системи укладання. Шість захоплювачів для стабільного утримання матеріалів. Чотири лінії доставки. Інтуїтивно зрозуміла панель оператора, дисплей стану зі звуковим сигналом. Різні схеми штабелювання та розміри піддонів можна інтуїтивно вибрати на терміналі оператора. Сумісна рука робота для точних операцій |

Численні клієнти в Азії, Європі та США вже інвестували в цю технологію. На додаток до StackStar C, HEIDELBERG також планує додаткові системи автоматизації для фальцювальних машин початкового рівня.

Метою є гармонізація робочого процесу. Подальша автоматизація процесів і робототехніка дозволять ще більше скоротити ручні роботи, а виробництво стане ще рентабельнішим, ніж раніше – це також зменшить рівень стресу під час управління виробництвом у друкарнях.

STAHLFOLDER TH/KH 82-P

У 2024 році Stahlfolder святкує своє 75-річчя. Напередодні ювілею виробник презентував нові фальцювальні вали Perfect Grip. Якщо раніше друкарні та фінішні компанії мали вирішити, якими валами оснастити фальцювальне обладнання – з м’якого чи твердого поліуретану, – то тепер нема потреби обирати: Perfect Grip поєднують переваги обох варіантів та довше служать. Існуючі фальцювальні машини можна модернізувати.

На drupa 2024 було представлене друге покоління високоавтоматизованої фальцювальної машини Stahlfolder TH 82-P, що працює за концепцією Peak Performance, у новому дизайні та зі спрощеною концепцією експлуатації.

Фото 2. Stahlfolder TH 82-P

Таблиця 2. Технічні характеристики Stahlfolder TH 82-P

| Параметр | Значення |

| Розмір аркуша | 420×300 – 820×1125 мм |

| Щільність паперу | 70-250 г/м² |

| Макс. висота стосу | 1200 мм |

| Кількість фальцювальних ножів | |

| 1-ша станція | 6 |

| 2-га станція | 4 |

| 3-га станція | 4 |

| Макс. швидкість | 230 м/хв. (1-ша станція), 210 м/хв. (2-га і 3-тя станції) |

| Діаметр фальцювальних валів | 44 мм |

Завдяки оптимізованій геометрії фальцювання в першій станції та покращеному транспортуванню аркушів нова машина приблизно на 10% продуктивніша, ніж попередня. Кращому результату також сприяє викидання аркушів з можливими вадами після першої станції фальцювання. Технічна модернізація другої та третьої станцій фальцювання зменшує ручне втручання під час зміни формату та паперу, що також прискорює процеси підготовки.

Панель управління Stahlfolder TH 82-P розроблена на основі панелі управління останньої версії Speedmaster XL 106, світова прем’єра якого також відбулася на drupa 2024. Вбудований у панель оператора Smartlight інформує про поточний стан (виробництво, налаштування, несправність) машини відповідними кольорами та спрямовує до точок, де потрібне втручання.

Фальцювальні машини Stahlfolder TH 82-P та KH 82-P розроблені для промислового виробництва. Єдиний у світі принцип фальцювання з перекриттям («черепицею») забезпечує неперевершену продуктивність при помірній швидкості машини з очевидними перевагами у якості та стабільності процесу.

Завдяки високій продуктивності кожну фальцювальну машину можна закріпити за однією друкарською машиною. Це значно спрощує планування виробництва.

Розумні рішення для швидкої зміни завдань, такі як автономна зміна аркушів або Stahlfolder CombiCurve CC 41, гарантують, що ця продуктивність може бути перетворена у високий чистий вихід, навіть при коротких накладах. Це забезпечує ефективність виробничого процесу та, відповідно, прибутковість.

РІЗАЛЬНІ СИСТЕМИ POLAR

Інновації в галузі різання також спрямовані на повну автоматизацію. На стенді HEIDELBERG можна було побачити оновлену систему POLAR CuttingSystem 200 PACE. Слово PACE розшифровується як Polar Automation for Cutting Efficiency. Нова система отримала повністю автоматичний рух матеріалу для різання та зрозуміліший інтерфейс управління. За потреби також можливе ручне втручання в будь-якій точці.

POLAR CuttingSystem 200 PACE призначена для виробів розміром до 750x1060 мм.

Фото 3. POLAR CuttingSystem 200 PACE

Таблиця 3. Технічні характеристики POLAR CuttingSystem 200 PACE

| Параметр | Розмір |

| Мін. формат | 500x500 мм |

| Макс. формат | 790x1100 мм |

| Висота стосу | 30-140 мм |

| Час циклу – поворот на 90°+ вирівнювання | 20 сек. |

| Час циклу – поворот на 180° + вирівнювання | 23 сек. |

| Час циклу – обрізка з чотирьох сторін (4 різи, 3 повороти) | 80 сек. |

| Час циклу – обрізка з чотирьох сторін (4 різи, 3 повороти, завантаження і розвантаження) | 90 сек. |

Робочий процес виглядає так: завантажувальний підйомник переносить матеріал, який потрібно розрізати, на оптимальну робочу висоту для оператора, який кладе його на автоматичний джоггер. Після цього система захоплення Autotrans транспортує матеріал на задній стіл високошвидкісного різака. Захватний механізм обертає стос на задньому столі на 90 або 180°, праворуч або ліворуч. Потім автоматичний вирівнювальник позиціонує стос. Різ виконується автоматично. Таким чином, нерозділені стоси можуть бути розрізані без участі оператора. Якщо потрібні додаткові розрізи, оператор продовжує роботу і вручну повертає окремі продукти.

Після завершення різання блок Transomat E автоматично укладає пачки на піддони, а різання можна продовжувати.

Різальні системи PACE підвищують ефективність різальних комплексів POLAR до 100% порівняно зі звичайною CuttingSystem 200.

Доступні також додаткові опції для підвищення продуктивності, зокрема точне вимірювання кількості за допомогою зважування.

Ця система зазвичай використовується компаніями, які працюють з принаймні двома друкарськими машинами середнього або великого формату. Рекомендується для використання понад вісім годин, робіт з принаймні шістьма стосами і середньою кількістю максимум 8 розрізів.

|

Переваги POLAR CuttingSystem 200 PACE: Чудова продуктивність: обробляє до 45 стосів за 60 хвилин. У порівнянні з ручною системою, вона збільшує продуктивність до 100% або знижує витрати на працю. Забезпечує високу гнучкість, оскільки оператор може легко перемикатися між автоматичним і ручним режимом роботи. Забезпечує точність і стабільну якість різання впродовж |

Також на стенді був показаний POLAR AirGo Jog, який вже готовий до серійного виробництва. З POLAR AirGo Jog точна підготовка матеріалу до різання відбувається повністю автоматично, без втручання оператора. Два інтегрованих видувних пристрої створюють ідеальний стос.

Робочий процес виглядає так: матеріал для різання забирається навантажувачем Transomat і транспортується за допомогою захоплювача в джоггер. У джоггері стос роздувається великою кількістю повітря, щоб листи були вирівняні з точністю по краях. Нарешті, повітря видаляється під високим тиском. Далі оператор або система захвату транспортує оброблений стос на стіл різальної машини.

Підготовка та перенесення матеріалу відбуваються дуже швидко – на обробку стосу заввишки 16 см потрібно лише 60-90 с. Усі наявні на ринку автоматичні системи джоггінгу обробляють матеріал лише частково, тому для підготовки такого стосу потрібно щонайменше вдвічі більше часу.

AirGo Jog призначений для обробки продукції розміром від 430x610 мм до 790x1100 мм. Складні матеріали (склеєні аркуші, листи з зігнутими чи виступаючими кутами, цупкий папір та продукцію малого формату) можна будь-коли переміщати в ручному режимі, який доступний одним натисканням кнопки. Тому перемикання між ручним і автоматичним режимами можливе одразу. Стоси різної висоти можна обробляти без зміни налаштувань. Це велика перевага, особливо в секторі Web-to-Print, де кожен стос є сукупністю окремих завдань.

Високий ступінь автоматизації системи обіцяє найкраще фізичне полегшення для оператора та скорочує час простоювання. Усувається ручне втручання для транспортування матеріалу, розділення та розгортання листів. Зрештою, інакше доводиться підіймати до 40 тонн паперу за одну зміну. З AirGo Jog для всього процесу різання потрібен лише один оператор.

AirGo Jog (фото 4, табл. 4) управляється через HMI на основі останніх галузевих стандартів, який характеризується простим та інтуїтивно зрозумілим управлінням. Зміни завдань значною мірою автоматизовані, за винятком фактичної зміни палет, тому навряд чи потрібен час на налаштування під час зміни завдань.

Фото 4. POLAR AirGo Jog

Таблиця. 4. Технічні характеристики POLAR AirGo Jog

| Параметр | Значення |

| Кількість програм у пам’яті | 1000 |

| Час підготовки | <1 хв. |

| Час циклу | 60-90 сек. |

| Мін. формат | 430x610 мм |

| Макс. формат | 780x1060 мм |

| Щільність матеріалів | >100 г/м² |

| Висота стосу | 40-160 мм |

Модульна система POLAR дає змогу легко модернізувати наявні системи різання або системи PACE. Крім того, AirGo Jog також можна використовувати як окреме рішення для подачі до кількох систем різання.

Розрахована на майбутнє нова промислова система управління забезпечує обмін даними та інтеграцію в робочий процес, а також функцію віддаленого обслуговування, що ще більше підвищує доступність машини. Завдяки новій платформі управління система навіть готова до прогнозного обслуговування.

Ще одну «родзинку» стенду HEIDELBERG – POLAR LabelSystem DC-12 PLUS (фото 5, табл. 5) розроблено для високоавтоматизованого виробництва етикеток. Це найшвидша система на ринку у своєму класі. Нова промислова система управління забезпечує дистанційне обслуговування та діагностику, а також інтеграцію в цифровий робочий процес.

Фото 5. POLAR LabelSystem DC-12 PLUS

Таблиця. 5. Технічні характеристики DC-12 PLUS

| Параметр | Одинарна смужка | Подвійна смужка |

| Мін. розмір етикетки | 20x40/170x210 мм | 20x40/120x120 мм |

| Розмір висічки | 16x36/166x206 мм | 16x36/116x116 мм |

| Відкриття зажиму | 35-120 мм | |

| Висота ріжучої матриці | 50-100 мм | |

| Макс. продуктивність на хвилину | 18 комплектів | 24 комплекти |

Робочий процес виглядає так: матеріал попередньо розрізається на смужки, автоматичний різак POLAR Autocut 25 PLUS обробляє по два стоси смужок одночасно. Потім етикетки розділяються та окремо подаються до висікального модуля. Стос продавлюється пуансоном через різальну матрицю висікального інструменту POLAR System DC (принцип проколу) і отримує попередньо задану форму.

Пачки заготівок автоматично передаються у пристрій для обв’язування BD PLUS і з’єднуються разом.

POLAR LabelSystem DC-12 PLUS оснащений альтернативною рамою з запатентованим допоміжним пристроєм позиціонування Autocut 25 PLUS, що дає змогу готувати матеріал поза машиною.

Альтернативна рамка в центральному положенні забезпечує найпростіше вирівнювання по правій і лівій сторонах (запатентовано). Налаштування розміру вимірювального механізму та механізму подачі здійснюється без будь-яких інструментів і синхронно за допомогою ручного коліщатка (запатентовано). Для встановлення регістра штампувальний пуансон можна безперервно подовжувати міліметр за міліметром.

На пристрої для обв’язування POLAR BD PLUS регулювання розміру здійснюється за допомогою двигуна через центральний дисплей керування. Це також забезпечує точне налаштування в автоматичному режимі.

DIANA SMART PRODUCTION LINE

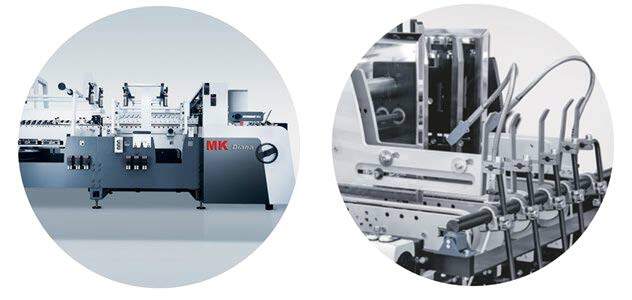

Під час виставки drupa 2024 HEIDELBERG і MK Masterwork демонстрували новітні рішення автоматизації перед і після фальцювально-склеювальної лінії Diana Smart.

Робот-навантажувач автоматично переносить висічні заготовки з піддону на лінію склеювання, а процес перегортання стопок і подача заготовік автоматизуються за допомогою перегортального пристрою та автоподавача.

Diana Smart (фото 6, табл. 6) обробляє картонні заготівки на максимальній швидкості та передає їх на Diana Smartpacker. Завдяки інноваційному процесу автоматизації заповнення кількох рядів і шарів транспортної коробки відбувається повністю автономно. Після цього робот-палетувальник укладає готові коробки на піддон, готовий до відправлення. Результатом є високоавтономна та повністю інтегрована лінія склеювання.

Фото 6. Diana Smart

Таблиця. 6. Технічні характеристики Diana Smart 55/80/115

| Тип коробки | Diana Smart 55 | Diana Smart 80 | Diana Smart 115 |

| Прямолінійні коробки | |||

| Макс. розмір | 550x600 мм | 850x600 мм | 1150x600 мм |

| Мін. розмір | 75x55 мм | ||

|

Мін. розмір (з пристроєм для малих коробок) |

45x55 мм | ||

| Коробки з самоскладним дном (Lockbottom carton) | |||

| Макс. розмір | 550x800 мм | 800x600 мм | 1150x600 мм |

| Мін. розмір | 146x80 мм (версія A1) 190x80 мм (версія В1, з пристроєм для малих коробок) | 146x80 мм | 146x80 мм |

| 4-кутові складані коробки | |||

| Макс. розмір | 850x680 мм | 880x680 мм | |

| Мін. розмір | 120x110 мм | 120x110 мм | |

| 6-кутові складані коробки | |||

| Макс. розмір | 850x630 мм | 1150x630 мм | |

| Мін. розмір | 250x130 мм | 250x130 мм |

Diana Smart має компактний дизайн та підтримує високу якість модельного ряду Diana X. Завдяки максимальній швидкості машини 450 м/хв. вона ідеально підходить для різноманітних виробничих застосувань у форматах 55 і 80 см з максимальною довжиною коробки до 60 см: складні коробки, коробки з самоскладним дном, картонні коробки з подвійними стінками, багатошарові коробки, мініатюрні коробки зі складного картону щільністю від 200 до 600 г/м² та гофрокартону E-flute.

Модульна конструкція дає змогу поєднувати рішення з Diana Inspection Control і модулем Diana Braille. Diana Smart може бути оснащений пристроєм для обгортання стосів і Diana Feeder, а також Diana Packer або Easypacker для допомоги в пакованні.

Додаткове рішення Diana Smart Speed дає змогу досягти максимальної швидкості 600 м/хв. та збільшити продуктивність до 33%. Пакет Speed доступний для робочої ширини 80 і 115 см. Щоб обробляти великі партії якомога ефективніше та зменшити навантаження на персонал, компанія рекомендує поєднати Diana Smart Speed з Diana Feeder та новим Diana Packer 4.0.

|

Переваги лінії Diana Smart: 100-відсоткова вбудована перевірка всього друкованого зображення. Інструмент Брайля, можна розташувати по всій робочій ширині. Чудова доступність завдяки низьким бічним рамам з боку оператора та приводу. Електронний контроль швидкості. Сенсорний екран для управління та контролю. На 33% вища продуктивність завдяки пакету Diana Smart Speed. Цифрова інтеграція Diana Packer 4.0 скорочує час підготовки. |

DIANA PHARMA

Машина для склеювання коробок Diana Pharma спеціально розроблена для задоволення вимог фармацевтичної промисловості. На додаток до компактної конструкції, машина характеризується точним фальцюванням і склеюванням, точним і потужним тисненням, швидкими та нескладними перемиканнями. Diana Pharma (фото 7, табл. 7) розвиває швидкість до 250 м/хв. і, завдяки вбудованому модулю Diana Braille, виготовляє до 60 000 паковань зі шрифтом Брайля на годину.

Малюнок 7. Diana Pharma

Таблиця. 7. Технічні характеристики Diana Pharma

| Параметр | Значення |

| Прямолінійні коробки | |

| Картон | 200-600 г/м² |

| Гофрований картон | До F-хвилі (без Брайля) |

| Довжина коробки | 55-400 мм |

| Макс. довжина коробки | 400 мм |

| Ширина коробки | 75 мм (45 мм опційно) – 850 мм |

| Коробки з самоскладним дном (Lockbottom cartons) | |

| Картон | 200-600 г/м² |

| Гофрований картон | До F-хвилі (без Брайля) |

| Довжина коробки | 80-600 мм |

| Ширина коробки | 146-850 мм |

| Макс. швидкість | 250 (300 без активного модуля Брайля) м/хв. |

| Макс. довжина машини | ~12 м |

Концепція машини дає змогу швидко обробляти різноманітне фармацевтичне паковання, таке як картонні коробки з прямою лінією та фіксованим дном, у найменшому просторі. HEIDELBERG у співпраці з Masterwork пропонує машину з найвищими стандартами безпеки, перевіреною технологією Diana з певною додатковою гнучкістю та неперевершеним співвідношенням «ціна-якість».

MASTERMATRIX 106 CSB

Mastermatrix 106 CSB, найновіший представник лінійки висікальних машин Masterwork, нещодавно був спеціально оптимізований для найвищої швидкості машини (до 9000 арк./год.), більшої продуктивності та скорочення часу підготовки.

На drupa 2024 ця машина демонструвалася з пристроєм QuickSet – інтелектуальні та автоматичні налаштування формату додатково скорочують час, потрібний для заміни інструментів для висікання. Різні елементи машини позиціюються одночасно, заощаджуючи операторам велику кількість ручних операцій. Окрім скорочення часу, потрібного для зміни інструменту, це також усуває помилки оператора.

Пристрій QuickSet швидко окупає себе, якщо потрібна часта зміна інструменту, оскільки економить до п’яти хвилин часу на підготовку до заміни.

Крім того, інтеграція в існуюче обладнання не створює проблем: висікальні інструменти від різних висікальних машин можна використовувати з розумною кількістю зусиль.

Mastermatrix 106 CSB (фото 8, табл. 8) пройшов ретельне тестування та відповідає суворим стандартам безпеки німецької професійної асоціації ETEM (Energie Textil Elektro Medienerzeugnisse). Як наслідок, він має знак GS.

Малюнок 8. Mastermatrix 106 CSB

Таблиця 8. Технічні характеристики Mastermatrix 106 CSB

| Параметр | Значення |

| Формат аркуша | 350×400/760×1060 мм |

| Швидкість машини | 9000 арк./год. |

| Мін. щільність паперу | 90 г/м² |

| Щільність картону | До 2000 г/м² |

| Висота хвилі гофрокартону | До 2 мм |

|

КЛЮЧОВІ ІННОВАЦІЇ Mastermatrix 106 CSB: Перероблена станція висікання (привід розподільного вала) покращує спосіб транспортування листів у верстаті та збільшує площинну паралельність. Новий пристрій QuickSet бере на себе автоматичні налаштування формату на різних станціях машини й відповідно спрощує та скорочує зміни інструментів. Революційною новою функцією є можливість легко затискати тонкі різальні пластини за допомогою вбудованої системи швидкого затискання. Це означає, що різальні пластини більше не потрібно утримувати принаймні чотирма гвинтами. |

DUOPRESS 106 FCS/FCSB

Пристрої серії Duopress поєднують кілька видів післядрукарської обробки – гаряче тиснення фольгою, нанесення голограм, висікання.

Завдяки швидкості тиснення фольгою до 7000 аркушів на годину та формату 1060 мм машина пропонує користувачам підвищену ефективність виробництва та нижчі витрати.

Інтеграція кількох кроків за один прохід (тиснення гарячою фольгою, висікання, зачистка та штампування) у поєднанні з MasterSet усуває неточності, які можуть виникнути під час переходу між різним обладнанням, та дає змогу випускати паковання для вимогливих галузей: косметичної, цигаркової, кондитерської, індустрії алкогольних напоїв та будь-яких інших, де потрібні преміальні коробки.

Малюнок 9. Duopress 106 FCS/FCSB

Таблиця. 9. Технічні характеристики Duopress 106 FCS/FCSB

| Параметр | Значення |

| Мін. щільність паперу | 350×400/760×1060 мм |

| Макс. щільність картону | 9000 арк./год. |

| Макс. висота хвилі гофрокартону/з MasterSet |

90 г/м² |

| Формат аркуша | До 2000 г/м² |

| Швидкість машини (макс.), арк./год. | До 2 мм |

| Макс. тиск висікання | 2,5/250 МН/т |

| Характеристики гарячого тиснення фольгою | |

| Макс. швидкість тиснення гарячою фольгою | 5000 арк./год. |

| Температура | 40-180° C |

| Кількість зон нагріву | 20 |

| Вали подачі фольги (на станцію) | 3 поздовжніх, 2 поперечних |

| Діаметр рулону фольги | 200 мм |

| Ширина фольги | 20-1060 мм |

|

КЛЮЧОВІ ОСОБЛИВОСТІ 106 FCS/FCSB: Два валикових преси, наприклад, для гарячого тиснення фольгою та для висікання. MasterSet для оптичного вирівнювання аркушів (опція). Пристрій для нанесення голограм (опція). 20 індивідуально регульованих зон нагріву. Інтелектуальна комп’ютерна система управління нанесення фольги. Інтегрована система щіток (керована двигуном) для утилізації фольги. Перемотувач фольги як альтернатива утилізації фольги (опція). Станція зачистки (лише FCS або FCSB). Станція гасіння (лише FCSB). |

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram