Отчет «Перспективы бизнеса за 2019 год» для полиграфической отрасли отражает, пишет автор, насколько кардинально изменилась индустрия печати за последнее десятилетие.

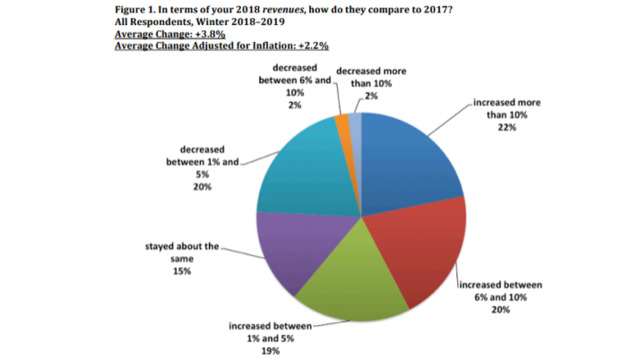

Рисунок 1. Как изменилась прибыль типографий офсетной печати США в 2018 г. по сравнению с 2017 г.

Среднее изменение — 3,8%

Среднее изменение с учетом инфляции – 2,2%

В отчете Business Outlook за 2019 год для полиграфической промышленности (https://store.whattheythink.com) показано, насколько кардинально изменилась индустрия печати за последнее десятилетие. Согласно отчету, средние доходы от коммерческой полиграфии выросли на 3,8% с 2017 по 2018 год (2,2% с учетом инфляции). Впервые за долгое время доходы в полиграфии превысили показатели прошлого года. Тем не менее, если рассматривать в масштабах десятилетия, то объемы производства печатной продукции в 2018 г. сократились на 19,6%, составив $79,3 млрд, по сравнению с $98,6 млрд. — в 2008 году. И по прогнозам WhatTheyThink, они продолжат снижаться — до $56 млрд — в 2026 году.

Тем не менее, респонденты положительно высказались о своих ближайших перспективах. Около двух третей респондентов сообщили об увеличении доходов, при этом 42% — об увеличении более чем на 6%. И почти две трети ожидают, что в 2019 г. доходы вырастут на шесть или более процентов. Это хорошая новость для отрасли и, возможно, показатель того, что в ней начался рост.

Есть еще одна хорошая новость: две трети респондентов сообщили о некотором увеличении прибыли, при этом 16% сообщили о прибыли, которая увеличилась более чем на 10% в 2018 г., по сравнению с 2017 годом.

Но и это не все поводы для оптимизма. Респонденты сообщают об увеличении количества клиентов, объем заказов от которых увеличивается (до 43%), и таких заказчиков, которые интегрируют возможности печати с приложениями, не связанными с печатью (до 37%). Многие респонденты также сообщили о добавлении возможностей широкоформатной, цифровой печати и печати упаковки в свой портфель заказов, автоматизации производства, переносе обслуживания клиентов и продаж в облако.

В отчете «Перспективы бизнеса за 2019 год» говорится:

«Респондентов интересуют достаточно важные вопросы, например, необходимость помочь клиентам интегрировать возможности печати с дополнительными услугами. Это говорит о том, что рождается новое поколение лидеров печатного бизнеса, которые пытаются творчески осмыслить, куда движется печать. А это значит, что компании, которые выживут, к 2026 году, вероятно, будут иметь совсем другой спектр предложений, чем сегодня».

Несмотря на общий оптимизм, лишь один процент респондентов назвал покупку дополнительного оборудования для офсетной печати одной из своих лучших новых возможностей для бизнеса. «Почему так происходит?», задается вопросом американская коллега, которые далее разглядывают ситуацию у производителей листового офсетного оборудования.

При подготовке статьи ее автор общалась с руководителями пяти компаний-производителей офсетных машин:

- Heidelberg

- Koenig & Bauer

- Komori

- Manroland Sheetfed

- RMGT (Ryobi MHI Graphic Technology, через ее американского дистрибутора Graphco)

Как и следовало ожидать, все руководители оптимистично настроены в отношении будущего своих компаний, хотя подходы к работе на рынке у всех названных компаний отличаются. Manroland и RMGT сосредоточены на повышении эффективности офсетной печати, в то время как Heidelberg, Koenig & Bauer и Komori, хотя и сосредоточены на повышении эффективности офсетной печати, также быстро расширяют свои предложения в сфере цифровой печати.

Komori добилась наибольшего прогресса в этом направлении, поставив на 2020 г. цель, чтобы доходы от офсетного, цифрового и сервисного направлений (KomoriKare) распределялись примерно поровну (по 1/3). По словам Джеки Хадмон, старшего вице-президента по развитию нового бизнеса в Komori America, компания находится на пути к достижению этой цели. И Heidelberg, и Koenig & Bauer расширили рынки, на которые они нацелены. Например, Heidelberg Omnifire предназначается для печати на объектах, в то время как Koenig & Bauer предлагают цифровые решения для печати на стекле, банках и многом другом.

Хотя технологии и оборудование для цифровой печати по-прежнему приносит Heidelberg и Koenig & Bauer меньше дохода, чем в случае с Komori, обе компании вкладывают значительные средства в эту область в рамках внутреннего развития, партнерских отношений и даже совместных предприятий.

Все респонденты видят возможности для роста продаж офсетных машин, хотя типичная новая офсетная печатная машина в большинстве случаев заменяет две-три старых, что приводит к общему сокращению инсталлированной базы.

Далее автор статьи рассматривает ситуацию в каждой из компаний, основываясь на интервью.

Heidelberg

Heidelberg со своей более чем 160-летней историей является крупнейшим в мире производителем офсетных печатных машин. В конце 1990-х компания создала совместное предприятие с Kodak, в результате чего была разработана тонерная ЦПМ NexPress для полноцветной печати. Heidelberg, в конечном счете, отказался от отношений с Kodak и вернулся к своим корням, сделал акцент на упаковку и разработал платформы Speedmaster XL 145 и XL 162. Во время и после финансового кризиса 2008 г. Heidelberg решил разработать новую перспективную стратегию продвижения на рынок.

В недавнем интервью Дэвиду Цвангу из WhatTheyThink технический директор Heidelberg Стефан Пленц заявил, что в основе стратегии Heidelberg лежит создание предложений, «поддерживающих наших клиентов и создающих больше продукции, в то же время с акцентом на доходы Heidelberg и рост отрасли».

В рамках этой стратегии требовалось, чтобы компания внедрила цифровые решения в своих продуктовых линейках. В т.ч. речь идет об использовании цифровых технологий для улучшения существующих офсетных продуктов, о чем свидетельствует функция «Push to Stop», представленная на drupa 2016.

Однако часть стратегии также включала разработку и внедрение новых технологий цифровой печати для поддержки текущих и будущих клиентов:

- партнерство с Ricoh при производстве цифровых печатных машин VersaFire;

- вывод на рынок Primefire 106 с технологией струйной печати по требованию от Fujifilm с использованием головок Fujifilm SAMBA;

- создание Omnifire, решения для прямой печати на объектах.

Heidelberg также приобрел Gallus, и компании совместно разработали Gallus Labelfire 340, ЦПМ для печати этикеток, в которой использована струйная технология печати, со встроенной отделкой для упрощенного производства этикеток.

Эти цифровые предложения дополняют обширный ассортимент офсетных печатных машин Heidelberg, который включает около 15 различных моделей, от 20-дюймовых до 64-дюймовых печатных машин сверхбольшого формата.

Компания также предлагает интегрированный рабочий процесс под брендом Prinect, включая Интернет-магазин, набор решений для управления производством, набор инструментов по управлению цветом, бизнес-инструменты и Prinect Production для производства упаковки. Объединенный портфель оборудования, ПО и услуг компании, возможно, является одним из наиболее полных предложений от производителя листовой офсетной печати. Именно этот тип комплексного предложения заставил многие коммерческие типографии считать себя «магазинами Heidelberg».

В своем отчете за 2017/2018 ф.г. компания сообщила о стоимости входящих заказов (€2 588 млн по сравнению с €2 593 млн в предыдущем году), чистых продажах (€2 220 млн против €2 244 млн) и EBITDA 7,1% за оба финансовых года.

Авторы статьи поговорили с Кларенсом Пенджем, вице-президентом листового направления в Северной Америке, который работает в Heidelberg в течение 25 лет, чтобы получить более полное представление о стратегии компании в офсетном направлении и работе в Северной Америке.

Пендж отмечает, что для Heidelberg офсетная печать всегда была очень сильным бизнесом, особенно в последние три года. По его словам, на североамериканском рынке за последний ф.г. выручка компании за счет листового офсета выросла вдвое, и произошло увеличение количества инсталляций.

Пендж говорит: «Мы являемся крупнейшими в мире производителями офсетного оборудования с оборотом $2,5 млрд, и более $1 млрд поступает от листовых печатных машин».

Сегодня, когда Heidelberg устанавливает новую машину, она обычно заменяет две или три других машины благодаря более высокой производительности и более высокому уровню автоматизации новых машин.

«В результате, — говорит Пендж, — я вижу, что наши клиенты преуспевают с новой технологией, ускоряя вывод продукции на рынок и снижая общие производственные затраты при удовлетворении потребностей своих клиентов. Кроме того, новые печатные машины имеют лучшее время безотказной работы и в сочетании с нашим подходом Push to Stop, при котором заказчик может загрузить все работы в очередь и в полной мере воспользоваться преимуществами автоматизации, включая автономное производство, пропускная способность машин возрастает от 15% до 20%, по сравнению с традиционным процессом офсетной печати».

Пендж также отмечает, что клиентам необходимы как офсетные, так и цифровые печатные машины. «Все зависит от скорости работы на рынке и стоимости производства, — говорит он. – Когда клиенты параллельно работают в офсетном и цифровом сегментах, это обеспечивает им больше гибкости». Он отмечает, что у большинства типографий печать переменных данных составляют только от 10% до 12% от общего объема заказов, и большинство из подобных заказов монохромные, добавляя: «В конце-концов наши клиенты должны заботиться о покупателе. И тут мы вновь возвращаемся к скорости выхода продукции на рынок и общей стоимости, поэтому по-прежнему существует хороший спрос на новые офсетные машины».

Пендж также подчеркивает, что предложение Heidelberg касается не только печатного оборудования, но и всего рабочего процесса: «Пакет Prinect — это основа для оптимизации и автоматизации. Подавляющее большинство современных компонентов офсетной печати являются цифровыми, что позволяет лучше управлять машинами и оптимизировать рабочий процесс».

Кларенс Пендж, вице-президент листового направления в Северной Америке:

«В рамках программы подписки заказчик получает новую офсетную печатную машину Heidelberg, консультационные услуги, пакет Prinect, расходные материалы, комплексное обучение и многое другое с небольшими первоначальными инвестициями. И инвестиции становятся операционными, а не капитальными затратами.

Мы настраиваем оборудование и программу на основе подробного анализа работы клиента, особенностей машины, использования расходных материалов, обучения и т. д., чтобы достичь планируемого годового объема производства. Заказчик обязуется производить определенное количество листов в год по фиксированной стоимости за лист. Обычно подобное соглашение имеет пятилетний срок. Поскольку мы хотим, чтобы клиенты переоценивали эту цель, мы предоставляем мониторинг и консультации по OEE (Overall Equipment Effectiveness или общая эффективность оборудования) для повышения производительности. Когда клиенты печатают больше, это беспроигрышная ситуация для нас обоих. Например, минимальный планируемый объем может составлять 24 миллиона листов или 2 миллиона листов в месяц. Через пять лет клиент может обновить, вернуть машину или обменять ее».

Heidelberg только недавно запустил программу продажи машин по подписке, и клиенты компании пользуются ею по всему миру, в том числе на момент написания этой статьи один такой клиент работал в США. Изначальные затраты типографии могут составлять всего 5% от стоимости машины в зависимости от ее конфигурации.

«Для клиента, который не покупал новую машину в течение 20 лет, — уточняет Пендж, — покупка новой машины по программе подписки обойдется дешевле, чем они тратят на расходные материалы и утилизацию отходов».

Специалист утверждает, что на приладку на более старой машине может уходить до 1000 листов, а на новой — всего 75 листов.

«Новейшие офсетные машины эффективны при печати сверхкоротких тиражей по 500 листов, а иногда используют на приладку не более 75 листов».

Пендж заключает: «Пятнадцать лет назад я никогда бы не подумал, что у нас будет столь надежное портфолио. Нам очень многое дало сотрудничество с Ricoh, Fujifilm, MK и другими. С результате сотрудничества с Fujifilm, например, мы получаем доступ к лучшим струйным головкам, которые разрабатывались на протяжении 10 лет, вместо того, чтобы разработать их самостоятельно. Мы используем все наши ресурсы, включая партнерские отношения и собственные средства на исследования и разработки, чтобы повысить скорость продвижения наших клиентов на рынок».

Koenig & Bauer

Когда автор статьи готовилась взять интервью у президента и исполнительного директора Koenig & Bauer Клауса Больца-Шюнеманна, ей предоставили копию информационного бюллетеня для клиентов компании, который выходит три раза в год. В этом выпуске (№ 54), который состоит из 60 стр., в основном посвященных историям о том, как клиенты используют и развивают свой бизнес с помощью технологий Koenig & Bauer, Больца-Шюнеманн сообщает, что 2018 г. стал еще одним успешным годом для компании, которой сейчас 201 год.

Компания распространяет 35 000 экземпляров этого отчета среди клиентов и партнеров, что является впечатляющим показателем.

Koenig & Bauer, чей слоган «we’re on it», сообщает, что, несмотря на проблемы в 2018 г., связанные с доступностью некоторых запчастей, длительными сроками поставки, а также ожидаемыми сбоями, вызванные внедрением SAP, компании удалось достичь самого высокого показателя EBIT за 201-летнюю историю, с валовой прибылью в 29%. Выручка увеличилась незначительно — с €1 217,6 млн. в 2017 г. до €1 226 млн. в 2018 году. Компания вошла в 2019 г. с высоким объемом заказов €610,9 млн.

Больца-Шюнеманн указывает на то, что у компании есть наличные в банке, и нет долгов. Компания прогнозирует органический рост до 4% в 2019 г. с рентабельностью по EBIT около 6%.

Цифровые и сетевые приложения составили 12,3% корпоративных доходов в 2018 г., при этом цифровой портфель расширялся. Немного меньшая выручка в цифровом направлении по сравнению с 2017 г. объясняется меньшим количеством установок печатных машин HP PageWide T1100 на печати для гофрокартоне, который производится компанией Koenig & Bauer и включает компоненты, предоставляемые HP.

Сервисные услуги приносят Koenig & Bauer около 25% выручки, в то время как продажи нового оборудования обуславливают около 75% выручки. Львиная доля продаж нового оборудования (70%) приходится на упаковочные приложения, в т.ч. листовой офсет, флексографию, декорирование стекла и металла; 20% приходится на защищенную печать, а 10% — на медийную печать, включая газеты и журналы.

Koenig & Bauer — единственная компания в группе проинтервьюрованных, которая предлагает решения для флексографской печати (они составляют около 6% в сегменте новых машин). Компания производит около 1600 офсетных секций в год, начиная с литья и цилиндров, и заканчивая сборкой оборудования в соответствии с требованиями заказчика.

В сфере услуг, Koenig & Bauer предлагает десять различных пакетов — от регулярного технического обслуживания до полного обслуживания клиентов. Компания предлагает приложения для смартфонов, которые позволяют клиентам следить за машиной во время ее работы, чтобы оценить скорость, чистую производительность; операторы могут даже активировать функции машины через свой смартфон. Клиенты компании также могут сравнивать производительность на нескольких машинах на предприятии и даже анонимно общаться с другими клиентами, имеющими аналогичный парк оборудования, что позволяет им предпринимать любые необходимые меры по улучшению работы.

Для развития в сегменте струйных промышленных принтеров с непрерывной подачей материала компания Koenig & Bauer заключила партнерское соглашение с одним из университетов для разработки искусственного интеллекта под названием Kyana, чтобы дать возможность клиентам общаться с помощью голосового помощника с принтером, а с помощью дополненной реальности видеть все, что происходит внутри принтера.

«У нас есть тысячи таких струйных принтеров Coding, которые обычно устанавливаются на упаковочных линиях для пищевых продуктов, с указанием дат и штрих-кодов на разных упаковочных поверхностях, — объясняет Больца-Шюнеманн. — Если с этими принтерами что-то случится, вся производственная линия выйдет из строя». Поэтому Kyana действует как виртуальный помощник Koenig & Bauer и помогает автономно минимизировать время простоя, принимать контрмеры и обеспечивать самую быструю доступную поддержку.

Использование специальных очков виртуальной реальности при работе с листовыми и рулонными машинами позволяет оператору в режиме реального времени подключаться к онлайн-поддержке Koenig & Bauer, где обе стороны могут просматривать происходящее и совместно работать над решением любых проблем. Помимо управления очками дополненной реальности смартфон также можно использовать для совместной работы с технической поддержкой, просматривать электронную и механическую компоненты оборудования, загружать схемы подключения и многое другое. Это сводит к минимуму потребность в поездках и помогает клиентам быстро начать работу. Двусторонняя связь оборудования и сервиса также позволяет осуществлять профилактическое обслуживание и обновления, что еще больше снижает потенциальные простои.

Koenig & Bauer продолжает 8-летнее сотрудничество с RR Donnelley в направлении своих печатных машин RotaJET для цифрового декора и печати упаковки. Последние продажи RotaJET состоялись в компании Interprint и TetraPak.

Koenig & Bauer также объявила о своем первом совместном предприятии с компанией Durst, с распределением собственности 50/50, для совместной разработке и маркетинге однопроходных систем цифровой печати для индустрии складных картонных коробок и гофрированного картона. Первоначально портфель продуктов совместного предприятия будет включать оборудование Koenig & Bauer CorruJET 170 и Durst SPC 130 – в т.ч. все сопутствующие услуги и бизнес по производству чернил, но главный приоритет для разработки — VariJET 106.

Впервые VariJET была анонсирована на drupa 2016 совместно с другим партнером (Xerox); это партнерство было упразднено, и вместо него продолжается разработка продукта совместно с Durst. Известно, что Durst также работает в сегменте текстильной печати, но Больца-Шюнеманн заявил, что Koenig & Bauer не планирует выходить в этот сегмент.

Компания Koenig & Bauer Kammann представляет приложения для цифровой печати, включая печать на пластике и стекле.

Клаус Больца-Шюнеманн, Президент и исполнительный директор Koenig & Bauer:

«Мы живем в прекрасное время. Многие считают, что в цифровой вселенной больше не нужно печатать. Но и природа, и человечество живут преимущественно за счет физических, а не цифровых вещей. Упаковка для еды и напитков, одежда, обои — все напечатано. Я абсолютно убежден, что у полиграфической промышленности очень долгое и очень хорошее будущее. При этом ни один бизнес не работает вечно, это реальность. Нам 201 год, и мы с нетерпением ждем своего трехсотлетия. Мы всегда ищем новые приложения и ниши, связанные с нашей основной компетенцией — наносить краску на любую подложку».

Komori

Из всех производителей листового офсетного оборудования, с которыми говорила автор статьи, Komori имеет наиболее агрессивную цифровую стратегию. По словам Джеки Хадмон, старшего вице-президента по продажам и маркетингу в Komori America, за последние три года Komori пересмотрела то, как будет выглядеть компания к 2020 г., преобразовав бизнес таким образом, что треть доходов поступает от офсетного направления, треть – от сервисных услуг (KomoriKare) и треть от струйных решений.

«Мы будем близки к достижению этой цели в 2020 году», — говорит Джеки. Чтобы обеспечить плавную трансформаци, Хадмон контролирует работу всех направлений продаж и маркетинга. «Таким образом, у нас нет отдельного направления продаж цифровых решений и отдельного направления продаж офсетного оборудования, - объясняет она. — Мы подходим к рынку более целостно, продавая продукцию и стремясь создавать решения для наших клиентов, сейчас и в будущем».

Есть некоторые проблемы с продажами, признает Хадмон. Компания привлекла специалистов по струйной печати — архитекторов решений — чтобы помочь продавцам аналоговых машин справиться с новыми технологиями.

«В конце анализа бизнеса клиента, если мы не приходим к выводу, что ему нужна машина, мы не рекомендуем клиенту ее покупать, так как это будет не вполне верным решением».

«Самая большая проблема с продажами, — продолжает Хадмон, — заключается в том, что у нас есть отличная узнаваемость бренда. Несмотря на то, что в течение двух десятилетий Komori разрабатывала струйное оборудование, сложно перенести узнаваемость нашего бренда на струйный сегмент».

Хадмон отмечает, что компания Komori и ее процессы были ориентированы на офсетную печать в течение столетия. «Сейчас мы продаем чернила, расходные материалы и другие продукты и услуги, — говорит она. – Обработка такого рода заказов принципиально отличается от связанных с продажей офсетного печатного оборудования за $2 млн. Поэтому мы также изменяем нашу инфраструктуру, чтобы адаптироваться к ситуации».

В цифровом сегменте Komori предлагает струйную УФ-машину Impremia IS29, струйную машину с непрерывной подачей от Screen и Impremia NS40, версию печатной машины Landa Nanographics от Komori.

«Мы считаем, что у нас прочный фундамент», — отмечает Хадмон.

Она указывает на то, что на текущем рынке офсетных услуг происходят процессы консолидации, и Komori сосредоточилась на добавленной стоимости в этой области. Хадмон в качестве примера приводит Lithrone GLX840P, совершенно новую печатную платформу, из которой выходят отвержденные листы, готовые к чистовой обработке, а печать выполняется со скоростью 18 000 листов в час.

Хадмон отмечает, что от 80% до 90% продаваемых Komori машин имеют УФ- или светодиодное отверждение.

Джеки Хадмон, старший вице-президент по развитию нового бизнеса в Komori America:

«Инновационная машина со светодиодным отверждением на отдельных предприятиях может прийти на смену двум-трем устаревшим машинам, и такие типографии получают мгновенную экономию благодаря переходу на усовершенствованный рабочий процесс».

Преимущества такой трансформации приводят к новым продажам машин, отмечает Хадмон, многие клиенты заказывают машину с возможностью нанесения нескольких видов покрытий, особенно для таких приложений, как прямая почтовая рассылка, делая вложения более тактильными для клиентов.

«Эти две области являются основными движущими силами наших продаж оборудования для офсетной печати», — добавляет она.

Хадмон недавно вернулась с саммита по струйной печати, где I.T.-стратег Марко Бур предсказал, что 2026 г. станет переломным моментом, когда струйная технология окажет влияние на офсетную.

«Все участники дискуссии говорили о том, как они используют струйные ЦПМ в качестве замены офсетному оборудованию, что они готовы продавать специализированные услуги и печать переменными данными, — комментирует Хадмон. — Но когда вы разговариваете со многими коммерческими печатниками, у них еще нет необходимых знаний, чтобы попасть в мир струйных технологий. Каждый вендор пытается помочь им быстрее там оказаться, но типографиям самим надо войти в мир «струи», эволюционным путем. Мы знаем об удачном применении УФ-струйных машин IS29 в различных областях. Komori вложила много сил в разработку IS29 именно с т.з. широты в выборе подложек. Коммерческие типографии, желающие выйти в сегмент цифровой печати стремятся печатать на чем угодно, поэтому наши струйные решения им интересны. Некоторые также выходят в новые сегменты, чего им не удавалось делать раньше. Но все же IS29 — это не полноценная замена для машины, подобной GLX40».

Джеки Хадмон, старший вице-президент по развитию нового бизнеса в Komori America:

«Вы должны не задумываться о том, покупать офсетное или цифровое оборудование, а искать решение, отвечающее вашим потребностям. Komori является поставщиком решений. Мы готовы прийти, проанализировать бизнес клиента и помочь ему принять правильные решения. Некоторые типографии остановились, у них есть проблемы с поиском квалифицированной рабочей силы, три смены, работающие круглосуточно на более старых машинах. Они причитают: «Стоит ли мне ждать или консолидировать мою типографию?»

Сегодня неправильное решение смертельно, как никогда, и чтобы этого не случилось, Komori оценивает весь производственный процесс, выявляет узкие места, спрашивает у клиента, каким он видит свой бизнес через три года.

Приближающаяся drupa 2020 вносит свои коррективы. Возможно, клиенту прямо сейчас не нужна машина Komori, и ему нужнее отделочное оборудование или MIS, которые сегодня являются «узким» местом. Если типографиям ничего не делать, они окажутся в опасности, и наша цель — помочь им выявить проблемы и продолжать двигаться вперед».

Таким образом, Komori продолжает обучать клиентов и помогает им принимать лучшие решения.

«Это довольно впечатляюще, когда вы показываете руководителю коммерческой типографии, какую работу он сможет выполнить с помощью струйной печати (прямая почтовая рассылка с переменными данными, плакаты, меню). Они быстро понимают, что у них появляются новые возможности, и при этом такие типографии могут стать единым сервисным центром, оказывая услуги как цифровой, так и офсетной печати», — говорит Хадмон.

Что касается сервисного обслуживания, то в этом году Komori внедряет KP Connect, облачное решение для подписки, которое помогает повысить эффективность работы типографии.

«KP Connect обеспечивает взаимодействие или интеграцию с рабочими процессами JDF и MIS, в основном EFI, — объясняет Хадмон. — Теперь мы можем более активно обслуживать клиентов, загружать данные в облако каждые 30 минут, совершать ежемесячные звонки».

Хадмон говорит, что Komori может предупредить клиентов о том, что OEE (общая операционная эффективность) снизилась, или их потери растут.

«Мы используем KP Connect как инструмент, чтобы помочь нашим клиентам сосредоточиться на деталях, — говорит она. — Детали существенны».

Хадмон ссылается на одного крупного клиента, занимающегося рулонной печатью, с которым активно работал Komori: «Руководство этой, одной из наиболее эффективных компаний в области рулонной печати, думало, что все делает правильно, но мы смогли обеспечить значительную экономию для них. Ведь даже сокращение издержек на несколько пунктов очень важно».

В заключение Хадмон отметила: «Несмотря на то, что американский рынок офсетной печати практически не расширяется, что справедливо для всех производителей, развивающиеся рынки все еще растут. Мы только что открыли нашу первую дочернюю компанию в Индии, и она набирает обороты. В Китае рост замедляется, но Индия набирает обороты».

Komori, чей последний отчетный финансовый год закончился 31 марта 2018 г., сообщила о 9% -ном увеличении чистых продаж и почти удвоила свой операционный доход. В Северной Америке чистый объем продаж в 2008 ф.г. снизился, составив $80 млн в 2018 ф.г. по сравнению с $93 млн в 2017 ф.г. Во всем мире листовые офсетные машины составляют чуть более половины чистого объема продаж Komori. Благодаря агрессивным цифровым и сервисным стратегиям, но все же, и выходу на рынок новых и улучшенных офсетных платформ, Komori имеет все возможности для продолжения роста в будущем.

Manroland Sheetfed

История Manroland восходит к середине 1800-х годов, и компания остается ключевым игроком в индустрии офсетной печати, предлагая как рулонные, так и листовые печатные машины. В 2012 г., после подачи заявления о несостоятельности в 2011 г., компания разделилась на две компании: рулонный бизнес был продан немецкой L. Possehl & Co. mbH, а подразделение листового офсета, являющееся предметом данной статьи, было приобретено British Langley Holdings plc в феврале 2012 г., и стала известно на рынке как Manroland Sheetfed GmbH. В марте 2012 года Manroland Sheetfed и Landa Corporation объявили о стратегическом партнерстве, согласно которому Landa предоставляла Manroland Sheetfed свою технологию нанографической печати, хотя на сегодняшний день никаких продуктов в результате этого партнерства не появилось.

Сегодня Manroland Sheetfed является дочерней компанией Langley Holdings, чей финансовый отчет за 2018 год отражает корпоративную выручку в размере €848 387 000 по сравнению с €903 529 000 в 2017 году. Операционная прибыль компании также немного снизилась. В головной организации работает 4255 человек. У компании есть наличные в банке, и нет долгов.

По подразделению Manroland компания Langley сообщила о выручке в размере €259,9 млн по сравнению с €286,3 млн в 2017 году. В Manroland Sheetfed работают 1520 человек. Langley отчасти связала снижение доходов с напряженностью между США и Китаем, что привело к резкому падению заказов из Китая, крупнейшего рынка для Manroland.Несмотря на это, Langley отметила в своем годовом отчете:

«…Подразделение Manroland Sheetfed внесло лишь номинальный вклад в общий результат группы в 2018 году. Однако это был положительный вклад после разовых затрат в размере около €2 млн на реорганизацию компании на европейском рынке. Несмотря на это и гораздо более существенные затраты на реорганизацию в первые годы вступления Langley во владение Manroland, с момента своего приобретения бизнес остался на своем финансовом уровне, и наши первоначальные инвестиции были более чем окуплены. Компания также вкладывает значительные средства в разработку новых продуктов, и печатная машина компании ROLAND 700 Evolution, полностью разработанная во время нашего руководства, теперь многими признана «лучшей в своем классе».

Langley ожидает положительного вклада Manroland Sheetfed в 2019 г., хотя результаты компании и не отразятся существенно на общем результате группы. Другой интересный фрагмент из отчета Langley касается немецкого предприятия, производственная площадь которого составляет более миллиона квадратных футов, и которая «в значительной мере не используется». Langley сообщает, что продолжает искать «подходящее применение для этого современного объекта и организации продаж и обслуживания мирового уровня». Это будет интересный поиск.

В настоящее время генеральный директор Manroland Sheetfed по США и Канаде Шон Спрингетт заявляет, что компания не занимается какими-либо цифровыми инициативами или, по крайней мере, ни одной из них, которую готовы обсуждать прямо сейчас, что оставляет открытым вопрос о том, активно ли все еще партнерство с Landa. Однако Шон отмечает, что, когда Landa впервые анонсировала концепцию Nanographic в 2012 году, продукт был разработан, чтобы заполнить пробел, существовавший между цифровым и офсетным оборудованием.

«С тех пор, — утверждает Спрингетт, — цифровая эффективность выросла и поэтому разрыв с офсетом стал гораздо меньшим, и, возможно, этот разрыв вообще исчезнет».

Шон Спрингетт, генеральный директор Manroland Sheetfed по США и Канаде:

«Мы твердо верим, что интеграция цифровых технологий в офсетную платформу является вопросом окупаемости инвестиций. Цифровые технологии не развиваются достаточно быстро, и мы видим, что перспективы для индустриального развития есть. С технологической точки зрения, это крутой фактор.

Но пока скорость струйных решений как дополнения к офсетной печати не будет повышена, нам будет сложно оправдать инвестиции в «струю». Типография может потратить 3, 4 или 5 млн долларов на печатную машину, которая ограничена произв. 4000 или 5000 листов в час и создана на шасси большого промышленного оборудования, которое работает со скоростью 18 000 листов в час.

Мы думаем, что для гибридного предложения должна «дозреть» технология в цифре, и на данный момент лучше иметь отдельное цифровое оборудование в сочетании с офсетным».

На вопрос о сроках создания гибридной печатной машины Спрингетт ответил: «Возможно, от 5 до 10 лет, и клиенты не спрашивают нас об этом».

Спрингетт отмечает, что когда 14 лет назад на рынке впервые появились струйные ЦПМ, было много дискуссий о том, как технология заменит офсет как более экономичную платформу. «Реальность, — утверждает он, — заключается в том, что 84% печатной продукции по-прежнему связана с индустриальной печатью, и акцент делается на модернизацию традиционного офсета, в то время как цифровая печать обеспечивает всего около 16% от объема печати».

Таким образом, усилия Manroland направлены на офсетную технологию, чтобы еще больше повысить эффективность и сделать ее более прибыльной. Спрингетт сообщает, что эта стратегия работает, ссылаясь на продажу двух офсетных машин в прошлом году вместо цифровых альтернатив. Иными словами, процесс приобретения начался с намерения приобрести ЦПМ, однако клиенты в конечном итоге выбрали офсетные машины, потому что их основная цель — производить короткие тиражи, а не печатать работы с переменными данными.

Говоря об эффективности офсетной печати, Спрингетт отмечает, что у компании есть клиенты, печатающие тиражи с потерей на приладку от 65 до 150 листов, с прекрасным временем смены заказов от 13 до 20 минут. Существенным фактором, по его словам, является стоимость пластин.

«Алюминиевые пластины по-прежнему очень экономичны по сравнению со стоимостью печати, в зависимости от способности покупать в разумных объемах, — говорит он. — Но цифровые технологии подталкивают всех производителей офсетных машин к тому, чтобы выжать как можно больше эффективности».

Manroland представила свою новую печатную машину Evolution в Северной Америке в 2017 году. По словам Спрингетта, в машине было сделано более 254 изменений, что способствовало значительному улучшению возможностей Manroland Evolution, включая управление цветом, которое обеспечивает более высокую рентабельность инвестиций по сравнению с предыдущей линейкой продуктов. И, по словам Спрингетта, востребованность машины в Северной Америке на высоком уровне.

Manroland Sheetfed конкурирует с Heidelberg, Komori и Koenig & Bauer, но является значительно меньшей по размеру компанией.

«Мы плотно занимаем свою нишу на рынке, — говорит Спрингетт, — наша компания развивает те сегменты рынка, которым подходят наши технологии. Значительные инвестиции и время, которые мы тратим на научные исследования отражают наше стремление максимально повысить эффективность оборудования».

90% продукции, производимой на печатных машинах Manroland, установленных в Северной Америке приходится на упаковку, в основном на складную картонную и продукцию для фармацевтики, а 10% — на обычную коммерческую печать. Владельцы машин Manroland производят фармацевтические вкладыши, напечатанные на тонкой гладкой бумаге, primarily black over black, а также блистерные упаковки и складные картонные коробки.

«Фармацевты предъявляют очень высокие требования к контролю качества, — говорит Спрингетт, — каждый лист проверяется с помощью программы проверки PDF и встроенной камеры 4K».

В сегменте коммерческой печати Manroland обычно устанавливает перфекторы 4+4.

Шон Спрингетт, генеральный директор Manroland Sheetfed по США и Канаде:

«Мы наблюдаем растущий спрос на дополнительные возможности машины, то, что мы называем однопроходной машиной — особенно машины с дополнительными секциями востребованы в сегменте упаковки. Они печатают, выполняют лакировку, сушат, обрабатывают, печатают, лакируют, сушат…

Также востребованы машины для печати упаковки, в которых имеется два-три устройства для нанесения покрытий с печатными секциями между устройствами для нанесения покрытий. Почти каждая машина, которую мы продаем, выполняется по индивидуальному заказу, и средний срок изготовления машины составляет 6 месяцев.

Подобный индивидуальный подход — одна из причин, по которой мы не вышли на рынок с «подписной» моделью. Мы не верим, что модель подписки будет эффективна в нынешних рыночных условиях. Наши клиенты на рынке часто обладает знаниями, которые мы б назвали «черной книгой»; они длительное время работали над оптимизацией выбора расходных материалов, и вкладывают в этот процесс много времени и денег, подбирая правильную комбинацию для успешного применения печати для нужд своих клиентов. Сложно продублировать это в унифицированной модели, где машины и химикаты изготавливаются на заказ».

Manroland поддерживает тесные партнерские отношения со своими клиентами.

«Моя команда и я проводим большую часть нашего времени с клиентами, — говорит Спрингетт, — мы помогают им повысить производительность оборудования. Все оборудование компании поставляется с инструментами производственной аналитики. В Северной Америке с помощью программы ProServe 360 мы контролируем машины и каждые 30 дней генерируем 19-страничный отчет для каждого клиента, чтобы минимизировать риск выхода ситуации из-под контроля. Подобный подход обеспечивает нам хорошее представление о происходящем и позволяет быстро устранять проблемы, поэтому мы не теряем 25% в год в ожидании ежеквартального отчета. Фактически мы прилагаем столько же усилий на послепродажное обслуживание клиентов, как и на подготовку сделки».

Программа ProServe 360 обязательна для клиентов Manroland в течение двух лет, а продление пользования ею на третий год является необязательным, но настоятельно рекомендуется.

Как и другие производители офсетных печатных машин, Manroland Sheetfed практикует замену двух-трех более старых машин на новые, а крайней границей рентабельных тиражей в офсетной печати при условии сокращения их длины считает 250 листов. Сам процесс сокращения длины тиражей делает выбор покупателей более трудным и после drupa 2020 этот процесс, вероятно, станет еще более «туманным», в зависимости от того, какие новые технологии будут там представлены!

RMGT (Graphco)

Ryobi MHI Graphic Technology, или RMGT, была основана в 2014 году; Ryobi Limited владеет 60% акций компании, а Mitsubishi Heavy Industries Machinery Systems — 40%. Обе эти компании были основаны в 1943 году. В 1961 г. Ryobi начала производство офсетных печатных машин, в то время как Mitsubishi выпустила свою первую офсетную печатную машину в 1962 году. Учитывая долгосрочные перспективы отрасли офсетной печати, согласно которых количество производителей оборудования станет избыточным к 2025 или 2030 гг., компании решили объединиться, пока были достаточно сильны.

В 2018 году Ryobi LTD решила перейти с традиционного ф.г., заканчивавшегося 1 мая, на ф.г., заканчивающийся 31 марта. Таким образом, для отчетности был использован 9-тимесячный 2017 ф.г.

По словам Криса Мэнли, президента Graphco, дистрибутора RMGT в 17 штатах США, если бы были добавлены три дополнительных месяца, выручка, связанная с продажами печатного оборудования, выросла бы на 2-3% по сравнению с предыдущим годом. В 2017 ф.г. выручка от производства печатного оборудования составила $250 млн, а чистая прибыль — $5,4 млн долларов.

На выставке drupa 2008 Ryobi представила светодиодную УФ-систему печати, первую такую систему для листовой офсетной печати, и технологию, которая в настоящее время широко используется. Как гласит история, инженер Ryobi сопровождал свою жену в маникюрный салон, где он видел, как гель-лак для ногтей отверждался при помощи прохладного ультрафиолетового светодиодного света. Это вдохновило его на использование светодиодов для отверждения чернил, а остальное, как говорится, история. Технология была быстро внедрена в Японии, и к 2010 г. на рынке уже работало более 100 печатных машин со светодиодным отверждением.

«Длительная сушка оттисков долгое время была настоящим проклятием процесса офсетного производства», — подчеркивает Крис Мэнли.

По словам Мэнли, ультрафиолетовые светодиодные машины RMGT Series 9 были также представлены на выставке drupa 2008 и стали основой бизнеса компании в Северной Америке.

Крис Мэнли, Президент Graphco, дистрибутора RMGT в 17 штатах США

«Наш месседж для рынка состоял в том, что машины RMGT 900-й серии позволяет изготавливать восьмистраничный лист, но делает это на 30–35% дешевле, чем 40-дюймовые машины конкурентов.

Нам потребовалось несколько лет, чтобы донести эту мысль до рынка. Сначала мы были в основном в оборонительной позиции, имея меньший размер листа, но теперь клиенты осознали преимущества предлагаемых нами решений. Примечательно, что из 30 машин серии 9, которые мы установили на территории, за которую несем ответственность, только три обслуживаются печатником и помощником. Все остальные обслуживаются одним печатником. На сегодняшний день RMGT установила около 800 машин 900-й серии по всему миру».

По словам Мэнли, машины 900 серии имеют высокий уровень автоматизации.

«В 2003 г. тиражи в 10 000 листов считались короткими; к 2005 г. эта цифра составляла 7 000 по сравнению с 30 000 в 90-х годах. Теперь, благодаря мгновенному отверждению и повышению общей эффективности, многие наши клиенты используют офсетные печатные машины как большие ЦПМ, за исключением разве что того обстоятельства, что не печатают переменные данные (а таких заказов на рынке цифры до 10%). Теперь офсетом рентабельно печатать тиражи от 250 до 350 листов».

Мэнли рассказывает об одной из типографий, где работало три ЦПМ и две офсетных машины. Эта типография приобрела 6-красочную печатную машину RMGT 900-й серии и смогла после этого продать как традиционные печатные машины, так и две ЦПМ.

«Наш заказчик ощутил, что может вести свой бизнес с помощью одной машины 900-й серии и одной машины цифровой печати. Он может напечатать четыре коротких тиража по 350 или 500 листов на машине Ryobi всего за 10-20 мин. с лучшим качеством, чем на машине цифровой печати. Я не думаю, что 1000 или 1500 листов можно отпечатать «цифрой» за меньшие деньги, чем позволяет наше оборудование. Его стабильность – защищает бизнес и наших клиентов».

Стоит помнить, что Ryobi имеет цифровое прошлое, будучи разработчиком ЦПМ, которую продавал Presstek. Ryobi также разрабатывала системы подачи бумаги для ЦПМ Indigo и являлся OEM-поставщиком для ряда других технологических компаний.

«В случае с этими партнерствами происходит взаимный обмен информацией, — заявляет Мэнли. — Это способствовало к тому, что в машины было включено значительное количество искусственного интеллекта в форме алгоритмов, способствующих машинному обучению. Это предопределило тот факт, что наши клиенты могут продавать работы в 350 листов и использовать только 50–75 листов на приладку каждого заказа».

Мэнли сообщает, что продажи RMGT в Америке растут: «Мы растем каждый год на двузначное число процентов. К середине апреля 2019 г. мы продали и забронировали столько же оборудования, сколько к концу второго квартала 2018 года. В прошлом году казалось, что мы катались на американских горках; этот год кажется еще более значительным».

RMGT в Северной Америке также экспериментирует с дополненной реальностью (AR), используя ее в своих маркетинговых коммуникациях, чтобы показать значимость мультимедиа-печати, одновременно развивая методику работы AR. Посетители стендов RMGT на Print 18 и SGIA смогли ознакомиться с опытом компании в сегменте дополненной реальности непосредственно на стендах.

Таким образом, RMGT сосредоточена на том, чтобы использовать в своих интересах то, что она считает важным для развития продаж офсетного оборудования. У компании нет публично анонсированных планов по развитию направлений цифровой или гибридной печати в Северной Америке. Мэнли заявил, что RMGT представит на «drupa 2020» несколько «крутых новых вещей, связанных с офсетным оборудованием», и эти улучшения сделают офсетные печатные машины компании еще более жизнеспособными в цифровом мире. Философия RMGT заключается в том, как объединиться в цифровом мире вместо того, чтобы использовать цифровую платформу и пытаться превзойти HP и Xerox. Одним словом, RMGT кладет большинство яиц в офсетную корзину.

Выводы

Три крупнейших производителя оборудования для офсетной печати реализуют агрессивные цифровые инициативы, уравновешивая неразвитие либо даже падение рынка традиционных офсетных печатных машин, добавляя в портфолио цифровые инициативы и диверсифицируя спектр услуг. Две меньшие по размеру компании сосредоточили свое внимание на повышении производительности, эффективности и прибыльности клиентов с помощью обычного офсета и не анонсировали никаких цифровых инициатив публично.

За последние несколько лет производители добились значительных успехов в улучшении производительности офсетной печати. В то время как точка пересечения длины тиражей в извечном споре цифры и офсета поднялась, производители утверждают, что современные офсетные печатные машины с высокой степенью автоматизации, оперативным переходом с заказа на заказ и минимальной переработкой отходов эффективны при печати от 250 до 300 листов. Таким образом, для типографий, желающих инвестировать в новую печатную машину, очень важно изучить свой текущий портфель заказов и определить, где компания хочет быть в ближайшие несколько лет.

Исходя из этого, можно планировать направления инвестиций – будут они в офсет или в цифру, а также баланс между этими технологиями в производственном портфеле компании. Все вендоры имеют возможности, чтобы помочь с этим анализом. Komori, например, прямо заявляет, что анализ может показать, что нет необходимости в каких-либо дополнительных продуктах Komori, при этом компания гарантирует, что предоставляет клиенту независимые результаты экспертизы.

Хотя исследование авторов статьи показало, что только 1% респондентов считают приобретение дополнительного офсетной печатной машины новой возможностью для бизнеса, вполне возможно, что респонденты по-разному интерпретировали этот вопрос. По словам всех опрошенных производителей, новая офсетная машина заменяет две-три более старых благодаря улучшенным характеристикам, которые воплощены в современном оборудовании.

Конечно, все эксперты, с которыми беседовали авторы статьи, были оптимистичны в отношении ценности, которую приносят на рынок их предложения, и относительного своего положения на рынке. Поскольку рынок коммерческой печати продолжает консолидироваться, полиграфические компании ищут новые источники доходов и новые приложения. Диверсификация, которую исповедуют три ведущих производителя офсетного оборудования, имеет хорошие возможности, чтобы помочь типографиям в этом.

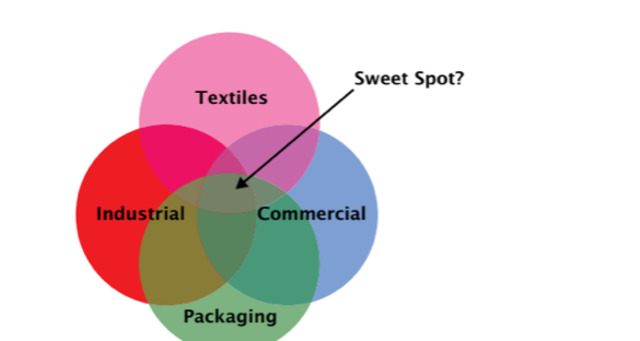

В прогнозе печати WhatTheyThink 2019 автор Ричард Романо указывает, что в некотором смысле существует конвергенция между различными категориями печати, большинство из которых не включены в оценку рынка коммерческой печати.

Рисунок 2. Источники доходов для типографий офсетной печати

Рисунок 2. Источники доходов для типографий офсетной печати

У полиграфических компаний существует множество возможностей для роста в тех подсегментах, которые Романо назвал «сладкой точкой конвергенции», областями пересечения, которые мы часто называем специализированной печатью, а также цифровым декором (настенные покрытия, рекламные товары, изготовленные с использованием сублимационной технологии, текстиль и многое другое).

Упаковка, конечно, является областью роста, которой занимаются как производители офсетных печатных машин, так и их клиенты. Heidelberg предлагает прямую печать на 3D объектах; Koenig & Bauer — решения для печати на стекле и банках. Ни один из пяти опрошенных автором материала игроков, однако, не занимается текстильными приложениями, по крайней мере, в настоящий момент.

Еще одно направление, которое постепенно проникает в полиграфические компании, — это 3D-печать, в основном ей уделяет внимание небольшое количество компаний, занимающихся рекламой и рекламной продукцией. Но мы ожидаем, что это направление наберет обороты в течение следующих нескольких лет.

Если оценить отрасль в более макроэкономической перспективе, то у нее много возможностей для роста. Очевидно, что офсетная и цифровая офсетная печать будут сосуществовать некоторое время в будущем. Перефразируя Марка Твена, сообщения о смерти офсета сильно преувеличены.

Для производителей офсетных печатных машин диверсификация является одним из подходов, а поиск ниш — другим… Для полиграфических компаний важно тщательно и стратегически оценить текущее состояние бизнеса, составить план для перехода на следующий этап. А затем найти подходящего партнера-поставщика решений, чтобы он помог типографии оказаться в намеченной точке!

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram