ЗАГАЛЬНА КОНЦЕПЦІЯ СТЕНДА

На drupa 2024 HEIDELBERG продемонстрував, як поліграфічні підприємства можуть збільшити свої потужності. У павільйоні №1 Messe Dusseldorf компанія показала високоавтоматизований наскрізний робочий процес для різноманітних вимог, пов’язаних із виробництвом промислового паковання. Основна увага була зосереджена на тому, як стати більш конкурентоспроможними в умовах тиску витрат і мінливих умов. Також комерційні та видавничі друкарні побачили робочий процес, який виграє від наскрізного підключення завдяки Prinect.

Одним з найбільш актуальних для галузі викликів є зростання вимог до екологічності. Зокрема, в індустріально розвинутих країнах дедалі більше споживачів усвідомлюють, що їхні купівельні рішення та зміни клімату безпосередньо пов’язані. В опитуванні 5000 споживачів із п’яти європейських країн восени 2022 року (Pro Carton: «Вибір картонного паковання для сталого майбутнього») учасники оцінили зміну клімату як одну з найактуальніших проблем сучасності.

На запитання про конкретні дії 58% учасників опитування відповіли, що приділяють більше уваги перероблюванню побутових відходів. 48% купили менше продуктів, упакованих у пластик, а 39% вибрали більше продуктів в екологічно чистому пакованні.

Найбільше довіри споживачів викликають паперове та картонне паковання, не в останню чергу тому, що системи перероблювання вже функціонують на високому рівні. У Німеччині, наприклад, рівень перероблення макулатури щодо загального споживання паперу становить понад 95%. В Європі переробляється 82,5% паперу та картону. Згідно з оцінками, додана вартість у світовому виробництві складаного картону зросте з €68 млрд сьогодні до €76 млрд до 2027 р. (це відповідає зростанню приблизно на 2,3% на рік). Серед інших викликів галузі:

- постійно зростаючі витрати;

- брак кваліфікованих працівників.

У відповідь на ці мегатренди компанія Heidelberger Druckmaschinen AG представила численні інновації під девізом «Розкрийте свій потенціал» на drupa 2024. Основна увага була зосереджена на клієнтах і потребах їхніх друкарень в оптимізації розвитку та використанні бізнес-потенціалу за допомогою найсучасніших технологій і послуг.

У Experience Center компанія HEIDELBERG демонструвала широкий спектр послуг, які виходять за рамки технології друку, з інструментами аналізу на основі ШІ, інтелектуальними допоміжними системами, онлайн-сервісами та рішеннями для сталого виробництва.

SPEEDMASTER XL 106 ТА ІНШІ РІШЕННЯ ДЛЯ ОФСЕТНОГО ДРУКУ

Під час drupa 2024 відбулася світова премєра Speedmaster XL 106 з технологією Peak Performance.

На стенді машина була представлена у конфігурації 7+L. Ключові переваги:

- до 20% збільшення загальної продуктивності;

- покращена концепція управління та кластерне виробництво, що допомагає подолати проблему дефіциту кваліфікованих кадрів;

- нова сушарка, яка використовує до 30% менше енергії та може окупитися лише за два роки;

- трансформація робочих процесів завдяки цифровим інноваціям Prinect.

Людвін Монц, генеральний директор HEIDELBERG:

«Нова Peak Performance Speedmaster XL 106 значно знижує витрати на друк, що робить наших клієнтів у комерційному, пакувальному та етикетковому друці більш конкурентоздатними. Порівняно з попереднім поколінням, ми очікуємо, що користувачі, які виготовляють паковання у форматі 70x100 см, збільшать загальну продуктивність до 20%».

Швидкість Peak Performance Speedmaster XL 106 (мал. 1, табл. 1) – до 21 000 аркушів/год. Виробничі параметри налаштовуються повністю автоматично, тож завдяки вдосконаленій концепції Push to Stop став можливим автономний друк у пакувальному та етикетковому сегменті.

«Ми очікуємо, що виробники паковання або етикеток незабаром досягнуть позначки в 100 млн аркушів на рік. Це майже на 20% більше, ніж 85 мільйонів аркушів, які зараз виробляються лідерами галузі», – каже Маркус Лейхтле, старший менеджер з промислового паковання в HEIDELBERG.

Майк Гюнтер, генеральний директор colordruck Baiersbronn GmbH і пілотний клієнт нової генерації Peak Performance, погоджується: «Ми очікуємо значного скорочення часу підготовки, налаштування та загального простою, що покращить ефективність друку та знизить собівартість кожної коробки».

Поєднання Plate-to-Unit і Prinect дає змогу виконувати від 18 до 20 завдань на годину. Крім того, нове покоління флатувального модуля CutStar 4 (мал. 2) полегшує автоматизовану обробку тонких матеріалів (діапазон товщини – від 0,2 мм до 0,6 мм). Всі ці унікальні можливості доповнюються спільною робототехнікою для післядрукарської обробки за допомогою StackStar C, що робить друк великих обсягів ефективнішим і економнішим, ніж будь-коли раніше.

Нова система PowderStar XL (Duo) знижує споживання противідмарювального порошку до 15% та його викиди до 45%. Крім того, навантаження на персонал зменшується, оскільки менша кількість персоналу може ефективно обслуговувати ту ж кількість друкарських машин.

При повній автоматизації логістики друкарських пластин Plate to Unit можна обійтися без жодного помічника, автоматично обробляючи до 150 друкарських пластин на годину.

Нова сушарка DryStar Combination Eco з ізоляцією в системі викладу, теплообмінником і покращеним дизайном касети сушарки використовує до 30% менше енергії для сушіння. Ця інвестиція особливо цікава для компаній, що працюють на ринках з високими цінами на енергію. Для європейських клієнтів інвестиція в цю інноваційну сушарку окупиться приблизно за два роки.

Крім того, вся друкарська машина споживає менше енергії на 1000 аркушів при більшій швидкості виробництва – наприклад, коли швидкість друку збільшується з 18 000 до 21 000 арк./год., споживання енергії знижується приблизно на 4,5%.

Фото 1.Heidelberg 21K Speedmaster XL 106 на виставковому стенді drupa 2024

Таблиця 1. Технічні характеристики Peak Performance Speedmaster XL106

| Параметр | Значення |

| Розмір аркуша |

340х480 мм (440х600 мм – з автоматичною безперервною роботою викладу)/750×1060 мм |

| Макс. формат друку |

740×1050 мм (прямий друк), 730×1050 мм(режим перевороту) |

| Товщина матеріалів | 0,03-1 мм (XL 106 без пристрою перевороту, без автоматичної безперервної роботи викладу), 0,07-1 мм (XL 106 без пристрою перевороту, з автоматичною безперервною роботою викладу), 0,030,8 мм (XL 106-P1/2 без автоматичної безперервної роботи викладу), 0,07-0,8 мм (XL 106-P1/2 з автоматичною безперервною роботою викладу) |

| Макс. продуктивність друку | 21 000 арк./год. |

| Висота стосу на самонакладі/ викладі | 1320/1295 мм |

| Особливості |

Автономний друк завдяки концепції Push to Stop у пакувальному та етикетковому сегменті. Флатувальний модуль CutStar 4. Нова система PowderStar XL (Duo) для зниження споживання противідмарювального порошку та його викидів. Нова сушарка DryStar Combination Eco. Вбудований спектрофотометр Prinect Inpress Control 3 |

Фото 2. Флатувальний модуль CutStar 4

Система інтеграції робочого процесу Prinect забезпечує новий рівень продуктивності та цифровізації, знижує кількість ручних втручань Зокрема, багато підтримувальних систем працюють тепер на базі ШІ. Функція Intellistart 3 зменшує кількість операцій приблизно на 70%, покращена система підтримки Color Assistant Pro дає змогу автоматично налаштовувати подачу фарби без помилок.

Ці функції дозволяють заощадити до чотирьох хвилин на підготовку і від 100 до 150 аркушів паперу на завдання. У поєднанні з системою вимірювання кольору Prinect Inpress Control та автоматичною логістикою викладу, скорочення відходів означає, що на післядрукарські операції надходить стос майже без відходів.

6 червня HEIDELBERG повідомила, що продала Speedmaster XL 106 «Peak Performance» компанії Edelmann Group, провідному світовому виробнику паковання. Інсталяція першого в світі Peak Performance Speedmaster XL 106 розпочинається в середині червня, на підприємстві у Мексиці.

Edelmann Group це потужний транснаціональний бізнес з тринадцятьма компаніями по всьому світу, з понад 3000 співробітниками та обсягом продажів у €350 млн. Підприємство в Мехіко спеціалізується на розробці та виробництві складаних картонних коробок, пакувальних вкладишів і листівок, а також самоклейних етикеток для індустрії краси та охорони здоров’я.

Щоб ще більше підвищити ефективність машини, Edelmann працювала разом із експертами Heidelberg, прагнучи адаптувати дизайн машини до виробничого середовища. «Heidelberg надав нам потрібну підтримку, щоб налаштувати машину відповідно до наших потреб, – сказав Алехандро Гальвес, керуючий директор Edelmann Mexico. – Ця гібридна машина дає нам змогу друкувати звичайним способом або за допомогою УФ-затвердіння, що дозволяє нам збільшити потужності на кількох ринках».

Завдяки додаванню двох вбудованих секцій для нанесення лаку компанія тепер зможе виконувати складні ефекти нанесення покриття за один прохід, сприяючи швидшому часу обертання коштів та зниженню виробничих витрат.

Про перші інсталяції мегашвидкісної версії Speedmaster XL 106 21K повідомлялося ще у середині минулого року. Першу таку машину придбала німецька друкарня WEIG (Емскірхен, Баварія), що спеціалізується на виготовленні складних коробок та паковання з гофрокартону (близько 160 млн друкованих аркушів на рік). «Через зростання цін на енергію ми очікуємо, що нова технологія сушарки дійсно допоможе зменшити наші витрати на енергоспоживання», – каже Штефан Леонгардт, генеральний директор WEIG Packaging.

На північно-американському ринку першою придбала новинку друкарня Moquin Press, і з початку «живого» виробництва машина стабільно працює на максимальних швидкостях 24 години на добу в три зміни. Її вдосконалена автоматизація та вбудований ШІ означають, що Speedmaster XL 106 21K потребує значно менше робочої сили, ніж попередні машини компанії.

Малюнок 3.Speedmaster XL 75-4+L Anicolor

Heidelberg 21K Speedmaster XL 106 включає CutStar покоління 4, який має покращену автоматизацію для скорочення часу підготовки під час зміни матеріалів. Перейшовши з аркушів паперу на рулони під час виробництва, Moquin Press суттєво зекономила на папері, зменшивши відходи та збільшивши пропускну здатність.

Для середніх друкарень HEIDELBERG продемонстрував на drupa 2024 Speedmaster XL 75-4+L Anicolor із коротким часом підготовки та до 40% вищою продуктивністю. Анілоксові валики останнього покоління в беззональному фарбовому апараті (із системою зволоження) забезпечують швидке рівномірне нанесення чорнила. Споживання на 20% менше енергії робить машину ідеальною відповіддю на вимоги до екологічності.

Фото 4. Перфектор Heidelberg XL 106-8-P

Також з офсетного друкарського устаткування на стенді компанії було представлено перфектор Heidelberg XL 106-8-P (мал. 4).

BOARDMASTER ТА СЕГМЕНТ ПРОМИСЛОВОГО ПАКОВАННЯ

На drupa 2024 Heidelberg Speedmaster XL 106-8-P 21K придбала італійська Athesia Druck (Больцано).

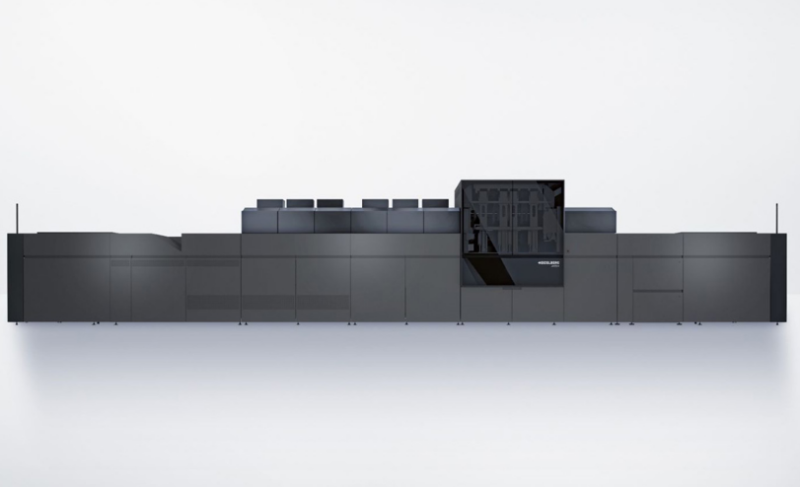

У 2023 році на виставці Interpack 2023 у Німеччині HEIDELBERG вперше представив Boardmaster для друку картонного паковання. А нещодавно виробник повідомив, що у середньостроковій перспективі планується випуск окремої версії Boardmaster для друку гнучкого паковання з паперових матеріалів.

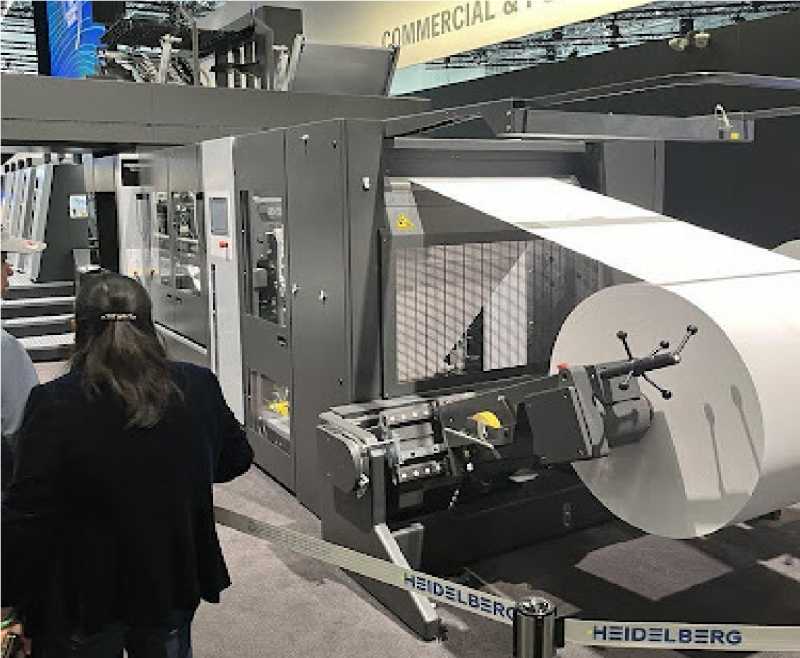

Фото 5. Boardmaster на виставковому стенді HEIDELBERG

Таблиця 2. Технічні характеристики Boardmaster

| Параметр | Значення |

| Швидкість | До 600 м/хв |

| Макс.ширина друку | 1650 мм |

| Щільність матеріалів | 70-800 г/м² |

| Втрати матеріалу під час зміни роботи |

<10 м |

«Глобальне зростання попиту на стійке, економічно вигідне та перероблюване або компостоване паковання робить гнучкий папір привабливим ринком», – каже Крістіан Штайнмассель, який відповідає за сегмент паковання в HEIDELBERG.

Пакувальний друк є важливою стратегічною сферою розвитку компанії HEIDELBERG та займає 50% в обсязі продажів. Компанія продовжує інвестувати в розвиток аркушевої офсетної технології, яка вже зарекомендувала себе в цьому сегменті, перспективні системи цифрового друку своєї швейцарської дочірньої компанії Gallus для паковання та етикеток і, з новим Boardmaster (мал. 5, табл. 2), у флексографічний друк для нових сегментів ринку, таких як виробництво картонних коробок у великих обсягах.

Світовий ринок складаних картонних коробок зростає. За оцінками, обсяги виробництва складних картонних коробок зростуть з €68 млрд до €76 млрд до 2027 р.. Це відповідає зростанню на 2,3% на рік.

У сфері великосерійного виробництва складаних картонних коробок особливо виграє флексографічний друк. Очікується, що частка паковання, виготовленого за допомогою флексографічного друку щодо загального ринку, зросте з 13,7% (2010 р.) до 15,2% (2027 р.). Прогнози HEIDELBERG базуються на дослідженнях ринку, проведених інститутами PIRA, RISI та S&P Global Insights.

Тому компанія HEIDELBERG розробила Boardmaster для привабливого сегменту флексографічного друку. Його виробляє Heidelberg Web Carton Converting GmbH у Вайдені (Німеччина).

За словами Матіаса Буга, керуючого директора компанії Heidelberg Web Carton Converting GmbH, Boardmaster мала приголомшливий успіх: «Перші системи вже працюють у США. У нас є замовлення з Азії та Африки, і ми отримуємо запити з усіх регіонів світу. Друкарні, які раніше виготовляли великоформатне офсетне паковання для їжі та напоїв, також виявляють велике зацікавлення Boardmaster».

Boardmaster розроблений з урахуванням максимально можливої загальної ефективності обладнання (OEE) з безперервною постійною зміною робіт. HEIDELBERG також знизив витрати на обслуговування Boardmaster на 50% порівняно з устаткуванням інших процесів друку. Високий ступінь автоматизації та простота експлуатації дають змогу працювати на Boardmaster з невеликою кількістю персоналу та високим рівнем експлуатаційної надійності.

Кожна башта Boardmaster має дві друкарські секції. Поки один блок друкує, другий готується до наступного завдання. «Картонна» версія машини Boardmaster випускається шириною 850, 1020, 1400 і 1650 мм. Діапазон щільності матеріалів – 70-800 г/м². Продуктивність машини досягає 600 м/хв., що еквівалентно приблизно 38 тис. листів завширшки 148 см.

Залежно від концепції післядрукарської обробки (з рулону на рулон, з рулону на флатовку листів або з рулону на висікальну машину) можна уникнути втрат часу під час виробництва. Відходи на зміну роботи становлять менш як десять метрів матеріалу.

Енергоефективність Boardmaster значно вища, ніж в офсетного устаткування. Тепле повітря, яке виробляється, може бути відведено. Використання фарб на водній основі підвищує придатність матеріалів для друку до вторинної переробки. Модульна структура системи дає змогу користувачам адаптувати конфігурацію машини до ринкових умов, що змінюються.

Система контролю якості Intellimatch сканує друкарські форми та аналізує їх до найдрібніших деталей. Дані оцінюються за допомогою алгоритмів, які підтримуються ШІ. Усі параметри налаштувань, записані Intellimatch, передаються до відповідної друкарської секції Boardmaster. Зовнішня перевірка якості зводить до нуля зусилля з налаштування машини. Перевірка якості також запобігає використанню в машині неякісних друкарських форм.

Новий Boardmaster відповідає на вимоги до екологічності: завдяки технології миттєвої зміни завдань система працює з мінімальними витратами. Навіть за максимальної продуктивності 600 м/хв. кількість макулатурного матеріалу становить менш як 10 м під час зміни роботи.

Обладнання друкує на екологічно чистих волокнистих основах фарбами на водній основі та разом з Intellimatch заощаджує 90% відходів при заміні. А завдяки технології сушіння, найпередовішій у галузі, у Boardmaster можуть застосовувати різні типи бар’єрного захисту для зменшення кількості пластику.

Фарби на водній основі не містять шкідливих кольорових пігментів, відповідають всім вимогам до друку паковання харчових продуктів і швидко сохнуть. До того ж фарба на водній основі краще підходять для внутрішнього мікроклімату в приміщенні друкарні.

«Друк на Boardmaster з Intellimatch може призвести до економії понад 1 000 000 євро на рік», – стверджує один із її розробників Вернер Шваб.

Boardmaster базується на модульній концепції та може бути налаштований відповідно до вимог замовника. Модулі для висікання, ламінування або холодного тиснення фольгою можна інтегрувати як опцію.

«Системи вже працюють у США, ситуація з замовленнями дуже обнадійлива, ми отримали запити з усього світу. Виробники друкованої продукції, які наразі використовують великоформатне офсетне виробництво для харчового паковання, також виявляють інтерес. Високий рівень автоматизації та простота в експлуатації підтримують виробництво у випадках, коли бракує кваліфікованого персоналу», – розповідає Крістіан Штайнмассель.

GALLUS ТА ЦИФРОВИЙ ДРУК ЕТИКЕТОК

Цифровий друк етикеток також є дуже привабливим ринком для HEIDELBERG, оскільки цей сегмент має темпи зростання близько 6% на рік. Gallus Group, дочірня компанія HEIDELBERG, представила на drupa 2024 Gallus One. В основі розробки концепція System to Compose, спрямована на підвищення адаптивності друкарів етикеток. Gallus One (фото. 6, табл. 3), як стверджується, має найконкурентнішу сукупну вартість володіння в галузі цифрового друку етикеток.

Фото 6. Gallus One на виставковому стенді HEIDELBERG

Таблиця 3. Технічні характеристики Gallus One

| Параметр | Значення |

| Колірність |

CMYK (до 88% PANTONE®), White — непрозорість 85% (70 м/хв) |

| Роздільна здатність |

1200x1200 dpi (70 м/хв) |

| Ширина друку | До 340 мм |

| Продуктивність | 1428 м²/год. |

| Особливості | Крапельне охолодження, автоматичне очищення за допомогою ультразвукової технології |

Gallus One було оновлено, щоб запропонувати ширину друку 430 мм, порівняно з попереднім обмеженням у 340 мм. Очікується, що це вдосконалення підвищить ефективність виробництва та збільшить можливості застосування, таким чином відкриваючи нові джерела доходу для друкарень.

Однією з ключових особливостей Gallus One є його розширена колірна гамма, досягнута завдяки використанню помаранчевих і фіолетових чорнил, розроблених спільно з HEIDELBERG.

Обладнання є дуже адаптивним, друкарі можуть легко інтегрувати, видаляти або замінювати секції, щоб отримати більше можливостей і гнучкості.

На виставці компанія демонструвала машину з розширеними функціональними можливостями. Це нове рішення об’єднує все в мережу, включаючи ЦДМ із вбудованою секцією для флексодруку, напівротаційна висічка, а також системи контролю для забезпечення найвищого рівня якості та мінімізації відходів. У цій конфігурації можна змінювати завдання впродовж однієї хвилини та обробляти до 70 м/хв. Завдяки компактним розмірам Gallus One добре підходить для різних виробничих середовищ і має напрочуд високу точку перетину рентабельності з традиційним флексодруком.

Одним із перших покупців Gallus One стала PrintFlex Graphics з США. Маючи потребу диверсифікувати портфоліо клієнтів і обрати кращий спосіб виробництва малотиражних етикеток, PrintFlex придбала свою першу ЦДМ.

PrintFlex Graphics сподівається, що машина допоможе залучити більше місцевих невеликих підприємств, які наразі важко обслуговувати, а також надавати більше послуг поточним клієнтам. Крім того, PrintFlex шукатиме, як можна створювати різні версії етикеток, поєднуючи можливості ЦДМ та флексографічної Gallus EM 280.

Перш ніж придбати Gallus One, який має роздільну здатність 1200x1200 dpi та систему відеоспостереження в реальному часі для забезпечення якості під час друку, відбувалися всебічні тестування машини. Команда PrintFlex Graphics була в захваті від зразків друку. Нова машина використовує друкуючі головки Fujifilm Samba та Heidelberg Prinect Digital Front End для друку CMYK + W шириною до 340 мм зі швидкістю 30 м/хв. або 70 м/хв. з 85% непрозорості білого на макс. швидкості.

Іншою ключовою особливістю, яка привернула увагу PrintFlex до Gallus One, був запатентований контроль натягу задрукованого матеріалу в секції цифрового друку (DPU).

Під час очищення струменеві голівки залишаються нерухомими, коли полотно рухається вниз, утримуючи натяг, коли система очищення переміщується на місце.

Ця функція, розроблена для досягнення макс. якості друку та мінімізації відходів, не потребує втручання оператора, повністю контролюється ПЗ ЦДМ та сприяє 95% безвідмовній роботі апарата.

СТРУМЕНЕВА ЦИФРА ТА СПІВПРАЦЯ З CANON

У перший день виставки HEIDELBERG оголосила про глобальну співпрацю з Canon в сегменті аркушевого струменевого листового друку. Мета співпраці – підтримати комерційні друкарні, які прагнуть налагодити гібридне офсетне/цифрове виробництво, щоб відповідати мінливим потребам покупців та збільшити здатність виконувати короткі наклади різноманітних завдань. Угода передбачає, що:

- Heidelberg розширить технологічний портфель, представивши власну лінійку струменевих продуктів на основі нещодавно анонсованої листової струменевої машини Canon varioPRESS iV7 B2 і популярних струменевих машин ф. B3 varioPRINT iX3200.

Обидві машини будуть інтегровані в робочий процес Heidelberg

Prinect.

- сервіс і витратні матеріали Saphira Ink надаватимуться через Heidelberg.

Нова лінійка Jetfire 50/75 була представлена на стенді Heidelberg під час drupa у вигляді концептів (мал. 7).

Canon Production Printing Holding B.V, коментує: «Canon спрямувала значні зусилля та інвестиції на розробку передової технології струменевого друку, щоб надати клієнтам у комерційній поліграфії чітке бачення майбутнього. HEIDELBERG має унікальну спадщину, широку клієнтську базу та глибоке знання потреб комерційних друкарень. Ми впевнені, що наша співпраця прискорить перехід до змішаного офсетного/цифрового виробництва та забезпечить можливості трансформації для багатьох офсетних друкарень у всьому світі».

Доктор Девід Шмеддінг, керівник відділу продажів Heidelberger Druckmaschinen AG:

«Canon є ідеальним партнером для HEIDELBERG. Найкраща у своєму класі технологія струменевого друку підкріплюється глибоким досвідом у цифрових додатках та розвитку бізнесу. Наша мета – запропонувати друкарням, які працюють з аркушевим офсетним і цифровим друком одночасно, привабливий та комплексний продуктовий портфель».

В рамках співпраці HEIDELBERG презентував ЦДМ Jetfire 50 (фото. 8, табл. 4). В серійне виробництво обладнання вийде у першому кварталі 2025 р., але успішний старт продажів відбувся просто на виставкому стенді. Серед перших покупців – одна із найбільших швейцарських друкарень Schellenberg Gruppe, а також австрійська друкарня Universitätsdruckerei Klampfer.

Фото 7. Концепт цифрової машини Jetfire 50 на стенді HEIDELBERG

Фото 8. Jetfire 50

Таблиця 4. Технічні особливості Jetfire 50

| Параметр | Значення |

| Тип ЦДМ | Екологічна, на водній основі |

| Продуктивність | 9120 арк. SRA3/год. (еквівалент 18 000 стор. A4/год.) |

| Макс. продуктивність на місяць |

До 2,5 млн дуплексних аркушів SRA3 |

| Роздільна здатність |

1200x1200 dpi |

| Щільність паперу | 60-350 г/м² |

В середині наступного року HEIDELBERG запропонує ринку Jetfire 75 (фото. 9, табл. 5) у ф. B2. Перші поставки заплановані на початок 2026.

Jetfire 75 має встановити нові стандарти промислового цифрового друку. Заявлена швидкість – 8700 арк. B2 на годину. Це робить Jetfire 75 більш ніж удвічі швидшим за попередні машини на ринку. Потужність друку до 54 млн арк. B2/рік забезпечує високу промислову продуктивність комерційного друку. Завдяки формату паперу 61x75 см можна ефективно друкувати брошури, книги та інші комерційні завдання, а також плакати, банери з 6 сторінок, змінні або пронумеровані завдання.

Фото 9. Jetfire 75

Таблиця 5. Технічні особливості Jetfire 75

| Параметр | Значення |

| Тип принтера | Екологічний струменевий принтер на водній основі |

| Продуктивність | 8700 арк. В2/год. (еквівалент приблизно 35000 А4/год.) |

| Макс. продуктивність на місяць | до 54 млн арк. В2 |

| Роздільна здатність | 1200х1200 dpi |

| Щільність паперу | 60-450 г/м² |

HEIDELBERG вже має успішні промислові струменеві рішення у своєму портфоліо, зокрема Gallus Labelfire і Gallus One для друку етикеток. Крім того, компанія випустила понад 3000 тонерних цифрових Versafire та реалізувала понад 1500 проєктів з інтеграції з цифровими друкарськими машинами інших виробників на ринку.

За оцінками експертів ринок цифрового друку для HEIDELBERG, включаючи послуги та витратні матеріали, зросте з приблизно €5 млрд сьогодні до €8 млрд до 2028 року. Компанія прагне значно збільшити свій обіг за допомогою рішень для цифрового друку в середньостроковій перспективі.

Нові системи цифрового друку можуть інтегруватися в автоматизований робочий потік разом з офсетними друкарськими машинами за допомогою Prinect Touch Free через робочий процес Prinect від HEIDELBERG.

«Ми тепер пропонуємо весь асортимент обладнання, від тонерного до струменевого, офсетного та флексодруку, яке інтегрується в робочий потік Prinect», – говорить Девід Шмеддінг, директор з продажу Heidelberg.

Цифровізація та інтегрований робочий потік

Представлене обладнання Heidelberg розроблене для інтеграції з Prinect, системою гібридного робочого потоку Heidelberg. Новинка drupa – це Prinect Touch Free, розширене рішення зі штучним інтелектом, розроблене для управління великою кількістю завдань у виробництві з максимальною ефективністю.

Prinect Touch Free має три елементи – Pathfinder, Decision Maker і Auto Scheduler, – які обчислюють параметри виводу, вибирають та ініціюють найкращі з них, а також коригують виробництво за потреби під час роботи. Хмарне рішення розроблене спеціально для гібридних середовищ друку.

«Heidelberg вже 20 років є піонером у галузі цифровізації друку. Наша основна мета – оптимізувати весь ланцюжок створення вартості для наших клієнтів, – говорить генеральний директор Heidelberg д-р Людвін Монц. – З цією метою ми майже повністю оцифрували та інтегрували процеси друкарні, а наші рішення на drupa пропонують компаніям комерційного та пакувального друку максимальну ефективність промислового друку».

Цифровізація в поліграфічній промисловості забезпечує наскрізну інтеграцію виробничого процесу – від отримання цифрового замовлення клієнта, підготовки даних для друку, планування та виконання завдання друку та передачі друкованого продукту на післядрукарську станцію, до доставки продукції та виставлення рахунків.

Фото 10. У Experience Center компанія HEIDELBERG демонструвала широкий спектр послуг, які виходять за рамки технології друку

Фото 11. На стенді HEIDELBERG – ажіотаж

Підготувала: Регіна Владімірська

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram