Чи ми колись говорили про потребу досягнути високої якості за мінімальних витрат?

Чи є на нашому підприємстві перевиробництво, і як це на нас впливає? А як щодо врегулювання постачання матеріалів?

Якщо всі ці питання для вас є близькими, а я думаю, що таких людей серед читачів більшість, то ця стаття для вас. Сьогодні ми поговоримо про ефективну концепцію менеджменту, назва якій – LEAN-мислення.

Валерія Гранкіна, МВА, співвласник друкарні «Славена» (Харків)

Коли я вперше потрапила до інституту LEAN, то була дещо налякана тим обсягом знань, який мені потрібно було ввібрати в себе. Здавалося, що LEAN – це щось страшне та складне. Ще страшнішою була думка, що LEAN – це просто модне сучасне віяння, яке не виправдає себе на практиці.

Однак, до кожної з думок чіплялася одна величезна проблема – роз’єднаність процесів в компанії, яка створювала відчуття тривоги щодо шаленого гальмування друкарні, яку хотілося вивести на новий етап розвитку. А ще ми бажали стати більш стійкими до зовнішніх гойдалок.

Тому я навчалася та впроваджувала в компанії здобуті знання, методики та правила. Звісно, все це складно і займає чимало часу. Звісно, вам потрібно буде шукати та залучати однодумців. Але результат того вартий.

ЩО ТАКЕ LEAN-МИСЛЕННЯ

Можливо, це буде не дуже коректним, але чи пам’ятаєте ви принципи бережливого виробництва? Так ось, це і є LEAN.

LEAN-мислення – це ефективна концепція менеджменту, суть якої полягає в оптимізації бізнес-процесів, максимальній орієнтації на інтереси і потреби клієнта (ринку), мотивацію кожного працівника. Це створення максимальної цінності для компанії за мінімальної витрати ресурсів, часу, енергії та зусиль.

Впровадження методології LEAN-виробництва дає змогу вирішити цілу низку основних проблем, з якими щодня стикаються більшість підприємств:

- досягти високої якості за мінімальних витрат;

- скоротити терміни розрахунку вартості виготовлення продукції, виготовлення продукції та інше;

- налагодити бізнес-процеси, починаючи з відділу продаж;

- уникнути перевиробництва, виготовлення бракованої продукції;

- урегулювати питання постачання матеріалів та продукції на склад замовника тощо.

Сьогодні бережливе виробництво стало новим, більш ефективним підходом до виконання робіт, незалежно від того, що це за роботи, для якого сектору, або який у організації розмір.

В організації LEAN проблеми перетворюються на можливість для обдуманого навчання, а не на помилки, які потрібно «замітати під килим» або швидко усувати. Лідерство означає – створити систему управління для підтримки нового виду залучення у реальну роботу (те, як вона виконується наразі, а не як колеги звикли її виконувати).

ПРИНЦИПИ LEAN ТА ПЕРШІ КРОКИ У ВПРОВАДЖЕННІ ПІДХОДУ У ВИРОБНИЦТВО

Для впровадження принципів LEAN у свою компанію потрібно пройти декілька етапів. Насамперед, потрібно відповісти собі на запитання: яка мета змін, або яку проблему ми хочемо вирішити найперше?

Для того, щоб на першому етапі обрати «вузьке місце» компанії, намалюйте схему, яка відображатиме всі процеси компанії: від першого бізнес-процесу (продажі) до відвантаження продукції на склад замовника.

Уважно подивіться на схему, можливо, поговоріть з колегами та визначте, де той процес, який гальмує роботу інших процесів.

Або де той процес, в рамках якого ускладнені процеси прийому або передачі в повному обсязі продукту на наступний етап?

Або для спрощення задачі почніть роботу з аналізу та покращення роботи першого бізнес-процесу. Все одно, працюючи з ним, ви вдаватиметеся до процесів покращення і швидше знайдете проблемні місця в компанії.

Далі вже потрібно працювати безпосередньо з тим процесом, який ви обрали для покращення передусім. Дуже важливо не перескакувати з нього на інший, де ви б хотіли зробити зміни саме зараз або паралельно. Якщо маєте непереборне бажання перескочити, то залиште на деякий час перший процес і перейдіть до іншого та починайте роботу з ним від самого початку. А закінчивши аналіз та зміни, повернетеся знов до першого.

Автором концепції LEAN вважають Тайічі Оно. Він розробив унікальну виробничу систему для корпорації Toyota – Toyota Production System (TPS): на Заході вона має назву LEAN production. Принципи LEAN-виробництва свого часу намагався донести до бізнес-громадськості Генрі Форд. Але його ідеї тоді не сприйняли. Запровадивши методологію LEAN-виробництва першими в світі, японці ще раз продемонстрували свій талант не стільки генерувати нові ідеї, скільки розвивати вже існуючі.

Автором концепції LEAN вважають Тайічі Оно. Він розробив унікальну виробничу систему для корпорації Toyota – Toyota Production System (TPS): на Заході вона має назву LEAN production. Принципи LEAN-виробництва свого часу намагався донести до бізнес-громадськості Генрі Форд. Але його ідеї тоді не сприйняли. Запровадивши методологію LEAN-виробництва першими в світі, японці ще раз продемонстрували свій талант не стільки генерувати нові ідеї, скільки розвивати вже існуючі.

Отже, починаючи роботу з процесами, потрібно дотримуватися черговості.

1. Визначити цінність для клієнтів і включити ці цінності до вашого продукту. Як вірно визначити цінність? Краще за все – просто спитати. Так ви отримаєте реальне бажання клієнта, а не те, що ви думаєте, він хотів би.

Хто такий клієнт? Клієнт – це той, хто отримує результат процесу. Це може бути замовник продукції, менеджер відділу, робітник з виробництва та ін. Отже, дзвоніть замовникам, питайте, записуйте відповіді. Підходьте до співробітників, слідкуйте за їхньою роботою, а потім питайте, що вони хотіли б отримати або змінити, щоб давати ще кращий результат?

Повірте, колеги можуть дати безцінні поради. Краще за все всі відповіді по кожному питанню зафіксувати на окремих листах паперу. Так ви побачите повну картину бажань та покращень для окремого процесу вашої компанії.

2. Створіть карту потоку цінності. На цьому етапі на простому листі паперу потрібно накреслити карту всіх етапів, через які продукт або послуга потрапляють до клієнта (пам’ятаємо, що клієнт – це не лише замовник продукції), включаючи ті, що несуть цінність, та ті, що не несуть.

Але потрібно зазначити, що у вас буде три карти потоку цінності. Перша – це та, яку ви малюєте, яка є ідеальною з вашої точки зору, і яка працює у вашій компанії. Перевірте свою карту на достовірність. Чи не пропущені якісь малозначущі підпроцеси? Все має бути намальовано та окреслено.

3. Тепер час, як кажуть, «йти у поля» та досліджувати весь процес в тому вигляді, яким він є насправді. Тобто кожен день впродовж 2-3 тижнів треба:

- відслідковувати процес;

- вимірювати час виконання кожної операції;

- малювати реальну схему роботи процессу;

- додавати міні-процеси, які склалися співробітниками впродовж роботи в компанії;

- записувати всі проблеми, з якими стикаються колеги.

А за результатами такого дослідження вже складається нова карта потоку цінності – реально існуюча із вказанням середнього часу на виконання кожної операції та процесів, які не додають цінності.

Проблемні місця окреслюються червоним кольором.

Поток цінності причини» та «Легкість усунення»

Поток цінності причини» та «Легкість усунення»

4. Також дуже гарним інструментом є складання Дерева причин. Це структурований графічний виклад логічних взаємозв’язків – від виявленої проблеми до причин її виникнення.

В результаті виходить схема у вигляді дерева. Цей інструмент допомагає:

- дістатися до кореневих причин проблем, що виникають;

- забезпечити безперервний потік продуктів або послуг, а також інформації від початку до кінця через процеси.

5. На цьому етапі ми малюємо нову карту цінності з урахуванням вирішення проблемних місць, виключення неефективних та пустих процесів та за потреби зменшення часу на виконання процесів.

Графіки формуються з вказанням часу на виконання процесу та часу майбутнього виконання цього ж процесу.

Треба зазначити, що у фінальній карті краще відобразити всіх, хто бере участь у пришвидшенні процесу. Це може бути керівництво, відділи компанії, треті учасники процесу.

6. Разом з цим ми ухвалюємо рішення щодо пріоритетності вирішення проблем. Є один важливий аспект процесу вдосконалення. Справа в тому, що ресурси агентів не безмежні, тому важливо розподіляти пріоритети вирішення проблем і усунення причин, що їх породжують. Тобто оптимізатори мають самі оптимізувати свої зусилля, одержуючи максимальний ефект.

Як це зробити? Для цього можна використовувати діаграму Парето, що містить дві осі: «Ефект від усунення причини» та «Легкість усунення». Кожну причину проблеми можна позначити точкою на цій координатній площині.

У такий спосіб ми отримуємо «сузір’я причин». Які з них найголовніші? Ті, що перебувають у верхньому правому квадранті. Їхнє усунення принесе максимальний ефект при мінімумі витрачених зусиль.

Діаграма Парето містить дві осі: "Ефект від усунення причини" та "Легкість усунення"

Діаграма Парето містить дві осі: "Ефект від усунення причини" та "Легкість усунення"

7. Витягування продукту. Нічого не варто починати на одному етапі процесу, поки це не буде потрібно на наступному етапі. Власне попит веде продукт або послугу через потік цінності.

Є дуже корисний інструмент, яким хочу поділитися з вами. Коли ви окреслили проблему і вирішили, як повинен працювати процес, пропишіть поетапний рух процесу своїм співробітникам. Першого разу потрібно буде показати самому, як процес має працювати, потім його треба буде контролювати, а лише потім процес варто перевіряти на вірність протікання.

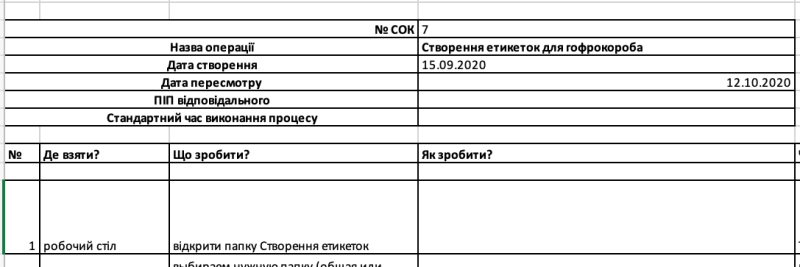

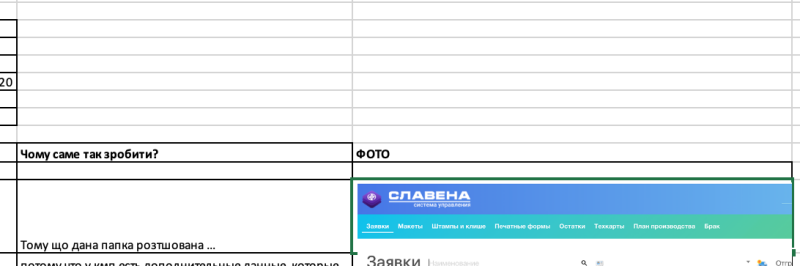

Такі таблиці з вказанням нового руху я називаю СОП (стандартний операційний процес). Для спрощення сприйняття СОП (мал. 3) інформація подається за допомогою таблиці з 5 колонками: Де зробити? Що зробити? Як зробити? Чому саме так зробити?

8. Працювати над удосконалюванням. Прагніть повністю уникати втрат, щоб всі дії приносили цінність клієнту через нові відкриття та безперервне покращення. Тут вже просто та зрозуміло. Проводьте постійний аналіз, корегуйте, покращуйте.

Приклад СОП (стандартний операційний процес)

PDCA

Насправді процес успішної трансформації LEAN заснований на використанні циклів експериментування PDCA (Plan-Do-Check-Act –

«Плануй-Роби-Перевіряй-Корегуй») на кожному рівні.

Бути ситуативним означає, що кожна історія буде конкретною та відрізнятися від інших. Модель циклу Демінга (PDCA) складається з чотирьох елементів і кожен з них містить певні дії. Етапи замикаються в цикл.

Оскільки цикл не має завершення, PDCA-дії мають повторюватись знову і знову задля того, щоб відбувалося постійне покращення процесу.

Процес успішної трансформації LEAN заснований на

використанні циклів експериментування PDCA

В цій статті я розкрила лише основні принципи LEAN, які можна починати впроваджувати вже сьогодні. Спираючись на загальний набор принципів, але використовуючи їх за ситуацією, ви створюєте великі можливості для трансформації бізнесу, що базуються на дійсно глибокій мудрості.

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram