СТАНДАРТЫ И КРАСКИ

На точное отображение цвета могут влиять стандарты измерений и используемые на производстве расходные материалы.

1.Неверный цветовой стандарт

Ошибиться в выборе цветового стандарта в программе управления цветом легко. Некоторые системы включают сотни и даже тысячи стандартов. Вот несколько рекомендаций:

- организуйте ваши стандарты по заказчикам, включив такие подробности как материал, вид анилокса, тип красочной системы и т. д.;

- убедитесь, что стандарт измеряется на том же материале, на котором отпечатан образец. Например, нельзя сравнивать цвета Pantone на немелованной бумаге с отбеленным материалом или гофрокартоном;

- убедитесь, что выбранный вами стандарт и текущий тираж имеют те же характеристики.

2.Много базовых цветов

Слишком большое число базовых цветов может вызвать затруднения в получении нужного оттенка при смешивании. Всегда составляйте формулу цвета, используя как можно меньше компонентов.

Идеальный выбор – программа X-Rite InkFormulation. Она поможет быстро и точно создать, сохранить, утвердить и использовать в работе красочные формулы для офсетной, флексографской, глубокой и трафаретной печати.

3.Смена материала

Убедитесь, что материал в машине соответствует тому, который использовался при вводе стандарта измерения цвета. Это важно, поскольку картон или бумага могут отличаться от партии к партии. Глянцевая или матовая ламинация также изменит цветопередачу.

4.Не учитывается печатный лак

Лак часто не учитывается при измерениях, так как он прозрачен. Однако слой лака может вызвать сдвиг цвета в сторону голубого или сделать цвета более темными.

Если ваш тираж требует лакирования, нужно ввести цветовой стандарт с лаком. Это конечный результат, который увидит заказчик.

Выборочное лакирование также может вызвать проблемы, если оно проходит через центр цветовой шкалы. Поскольку часть измерений будет с лаком, а часть – без него, результат может быть неадекватным.

5.Некачественная партия краски

Даже у известных брендов иногда бывают партии краски не лучшего качества. Если вы не проведете входной контроль краски и не заметите отличия в самом начале работы, то потратите лишнее время на приладку и получите много брака. Кроме того, следует измерять и контролировать цвет красок перед подачей их в печатную машину.

6.Загрязнение

Печатники, особенно работающие с сольвентными и водными красками, постоянно используют в своей работе добавки: стабилизаторы, гликоль, спирт, воду и т. д. Избыточное количество добавок разрушает краску. Еще одна проблема – недостаточная очистка частей машины и красочных аппаратов перед сменой краски.

Можно капнуть краской из машины на крышку контейнера. Если заметна существенная разница между цветами – краска загрязнена. Более точно выявить загрязнение поможет функция Basic Compare в спектроденситометре eXact.

Единственный способ исправить загрязнение цвета – начать сначала.

7.Недостаточное высыхание

Недосушенные краски также представляют проблему. Например, основной желтый цвет при недостаточном высыхании других цветов может стать оранжевым или коричневым.

8.Разная степень прозрачности

Краски отличаются степенью прозрачности. Измеряя этот показатель, вы можете избежать ненужных затрат времени и денег.

Идеальный способ – использовать прибор X-Rite eXact Advanced в комплексе с программой eXact InkKeyControl. После измерения контрольной шкалы программа выдает всю информацию по красочным зонам печатной машины, облегчая печатнику контроль тиража.

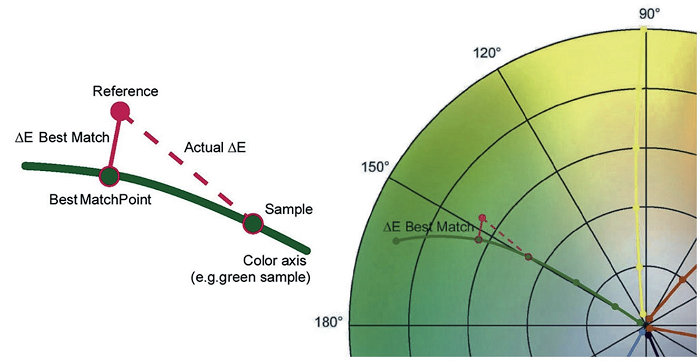

Функция BestMatch в спектроденситометре eXact одним нажатием дает возможность узнать, можно ли получить требуемый для воспроизведения цвет, изменив толщину красочного слоя (офсетная печать) или вязкость краски (флексография и глубокая печать).

Функция BestMatch в спектроденситометре eXact упрощает контроль цвета

ПРИБОРЫ

Рассмотрим влияние измерительных приборов на точность цвета.

1.Выбор прибора

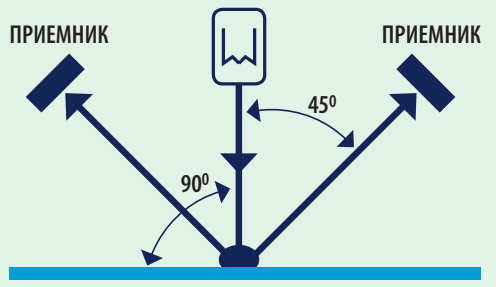

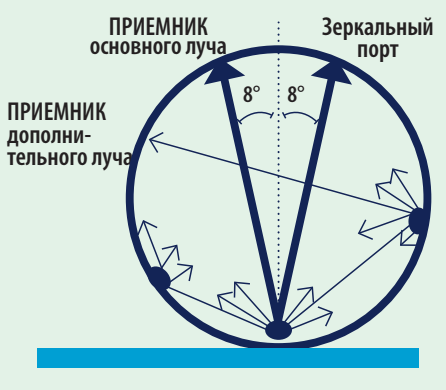

Спектрофотометры с углом измерения 0°/45° (например, eXact или X-Rite 508) очень популярны в офсетных и упаковочных типографиях. Но при измерении отражающих материалов (например, этикеток из полимеров или фольги) с печатью металлизированными красками нужна сферическая геометрия.

Геометрия 0°/45° – световой поток направляется под углом 45±2° относительно нормали к поверхности образца, а наблюдается под углом 0±10°. Углы раскрытия освещающего и наблюдаемого световых пучков не должны превышать 8°

Геометрия D/0 образец освещается диффузным светом, а наблюдение выполняется под углом 0±10° относительно нормали к поверхности образца. Углы раскрытия наблюдаемого светового потока не должны превышать 5°.

Если глянцевый оттиск измерять спектрофотометром 0°/45°, то цвет будет восприниматься как более темный и насыщенный, чем образец, отпечатанный с той же толщиной красочного слоя на матовой поверхности. Сферический прибор, такой как Ci64, позволяет измерить цвет с включенной и исключенной зеркальной составляющей. Результат измерения приближен к картине, видимой человеческим глазом.

2.Калибровка прибора

Плохо откалиброванный или поврежденный прибор может выдавать неверные значения, хотя программа покажет, что они правильные.

Эту проблему легко решить правильным уходом за прибором. Выполняйте калибровку регулярно, хотя бы перед началом каждой смены. Если прибор неисправен – проведите техническое обслуживание.

ПО X-Rite InkKeyControl облегчает настройку печатной машины

3.Неверная настройка освещения

При измерении образца следует использовать стандартные настройки освещения. Как правило, это солнечный свет D50 c углом 2°. Иногда заказчики заранее оговаривают собственные уникальные настройки.

4.Забыли изменить метод расчета ∆E

Формула цветового различия (или расстояния между цветами) ∆E остается самым популярным показателем отклонения цвета. ∆E, равная 1, – это наименьшее различие в цвете, которое может увидеть человеческий глаз.

Некоторые печатные задания требуют различных методов расчета ∆E. Если клиент указывает конкретный цвет и требует выдержать при печати определенный ∆E, уточните, какую формулу использовать.

5.Неудачный материал подложки

Большинство запечатываемых материалов частично прозрачные, поэтому прибор считывает данные с фона под ними. Это искажает результат измерений.

Стол из нержавеющей стали или дерева – не лучший вариант. Для точного результата всегда используйте стандартизированную белую или черную подложку под оттиск.

В стандарте ISO 126472 в качестве типовых подложек для цветовых измерений прописаны непрозрачные ахроматические материалы с рассеивающей свет поверхностью. Черный материал не должен отражать более 25% излучения видимого спектра. Коэффициент отражения белого материала должен превышать 0,3 в диапазоне от 400 до 420 нм и 0,75 в диапазоне от 420 до 700 нм. Белый материал не должен содержать флуоресцентных компонентов.

Черная подложка лучше для измерения оттисков, запечатанных с обратной стороны преимущественно черной краской, например, при построении цветового профиля газетной печатной машины.

Измерять цвет образца следует на том же фоновом материале, который вы будете использовать и при измерениях в печати.

6.Ручной ввод значений L*a*b*

Это встречается довольно часто. Заказчик присылает значения L*a*b*, но не включает в них полный набор данных отражения, которые регистрировались при измерении цвета.

Даже если печатник правильно введет значения L*a*b* вручную, конечный цвет может отличаться.

Лучше всего передать стандартные значения измерительным прибором в программу, а затем экспортировать в файл .mif или .cxf. Эти файлы легко отправить по электронной почте всем, кто работает с тем же цветовым стандартом.

7.Используется неверный фильтр

Для придания бумаге дополнительной белизны и блеска используются оптические отбеливатели. Правильный режим измерения может исключить влияние оптического отбеливателя.

M0 без фильтра – для работ, выполненных красками на подложках без флуоресценции.

M1 – для измерений в режиме источника освещения D50, когда краска и/или подложка, содержат добавки, вызывающие флуоресценцию.

M2 с УФ-фильтром – для оттисков, напечатанных на подложке с оптическим отбеливателем.

M3 сократит УФ-составляющую для измерений с поляризационным фильтром. М3 прекрасно учитывает полиграфическую специфику, связанную с измерением сырого оттиска.

Для корректных измерений важно учитывать, какой фильтр использовался при вводе стандартных значений.

8.Различные рабочие процедуры

Ошибки в цвете возникают также из-за несогласованных действий. Чтобы добиться постоянства цвета на всех участках полиграфического производства, необходимо наладить корректный обмен данными о цвете между всеми участниками процесса. Правильный сбор и передача данных помогут и при обучении новых сотрудников.

Контакт: Максим Букасов,

+38 (044) 490-9926, equipment@machouse.ua

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram