МОЩЬ И СИЛА HEIDELBERG

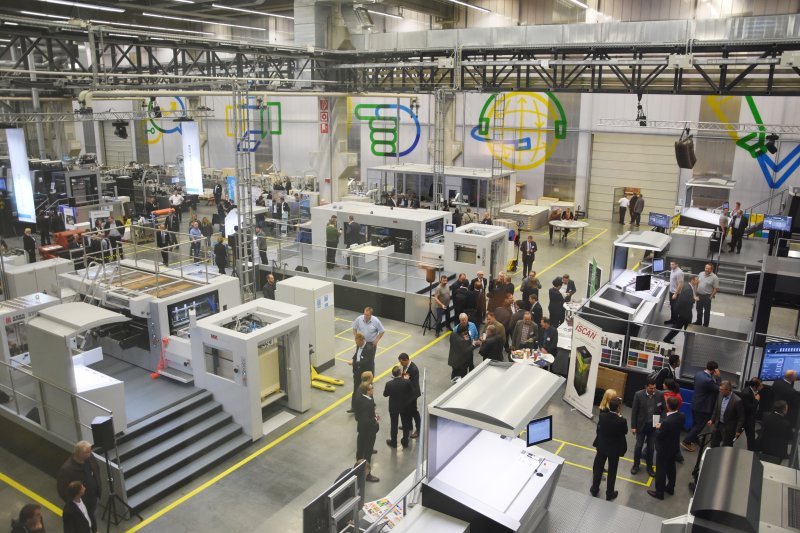

На следующий день, 8 ноября, в демонстрационном центре на главной производственной площадке компании в Вислохе нам показали интегрированный цикл производства упаковки, рассказали о возможностях печатных машин Heidelberg и постпечатного оборудования партнера компании — MasterWork.

Райнер Хундсдорфер, глава правления Heidelberger Druckmaschinen отметил, что производство упаковки — один из самых быстро растущих сегментов в полиграфии с ожидаемым ростом 2,8% в год в течение последующих 5 лет.

Рисунок 1. Райнер Хундсдорфер, председатель правления Heidelberger Druckmaschinen AG

Райнер Хундсдорфер рассказал о серьезных вызовах, в которыми сталкивается индустрия упаковки:

- требования к качеству упаковки неуклонно повышаются;

- благодаря специальным акциям и законодательным требованиям жизненный цикл многих видов картонной упаковки сокращается;

- уровень конкуренции производителей повышается, что влечет необходимость поиска стратегии для опережения конкурентов.

Райнер Хундсдорфер подчеркнул, что компания предлагает эффективные решения, начиная от оборудования для оперативного производства упаковки для фармацевтики и заканчивая крупноформатными Heidelberg XL 145 и XL 162.

Недавнее исследование PIRA International доказывает , что Heidelberg предлагает самые производительные машины, предлагая наиболее низкую цену за лист в отрасли. Это ключ к успеху на упаковочном рынке, где цена за единицу продукции является огромным преимуществом для бизнеса.

Далее с краткой презентацией выступил Стефен Шницер управляющий директор Multi Packaging Solutions: в этой типографии в августе была установлена первая ЦПМ Heidelberg Primefire B1.

Шницер отметил, что Primefire идеально соответствует модели MPS, связанной с производством продукции с дополнительной стоимостью: машина является ответом на вопрос: «Когда, где и как [наши клиенты] продают своим клиентам?»

Установка Primefire 106 дополняет возможности MPS и позволяет предложить новые ранее недоступные продукты и услуги, например, персонализированную печать, повышенную гибкость и меньшие мин. объемы заказа.

Демонстрации в Вислохе показали, что Heidelberg уделяет большое внимание повышению ценности процесса производства упаковки с помощью уникальных многосекционных машин с дополнительными возможностями обработки.

Позиции Heidelberg в упаковке были усилены после запуска машины для печати на картоне Speedmaster CD 102, более 20 лет назад. Интеграция технологии XL и платформы 102, а также начало производства машин VLF-форматов позволили Heidelberg занять лидирующие позиции в поставках офсетных машин для всего спектра упаковочных типографий в мире.

Появление Peak Performance Speedmaster XL 106 в 2004 г. значительно упрочило позиции Heidelberg в области упаковки.

Большой прорыв произошел в 2008 г. после запуска машин VLF-форматов с использованием той же передовой технологии XL, что и на машинах ф. B2 и B1. Основные упаковочные производства обратили пристальное внимание на предложения Heidelberg. В результате компания создала немало машин с очень сложной конфигурацией.

На примере машины Speedmaster XL 106–8+LXXL (рис. 2) с фойлером, которая печатала по технологии Multicolor, нам показали навигационную печать (о ней детальнее чуть позже рассказал Стефан Пленц). Все смесевые цвета в рамках технологии воспроизводятся с помощью CMYK+OrViGr. Еще одну секцию можно использовать для нанесения металликов, флюоресцентных и других специальных цветов. Остальные семь перемывать под новые краски уже не придется.

Рисунок 2. На переднем плане – Speedmaster XL 106 в 8-красочной конфигурации для печати по технологии Multicolor

Отдельный демонстрационный модуль был посвящен решению для фармакологической индустрии на базе Multicolor Workflow и машины Speedmaster XL 75–8+LYYL Anicolor 2.

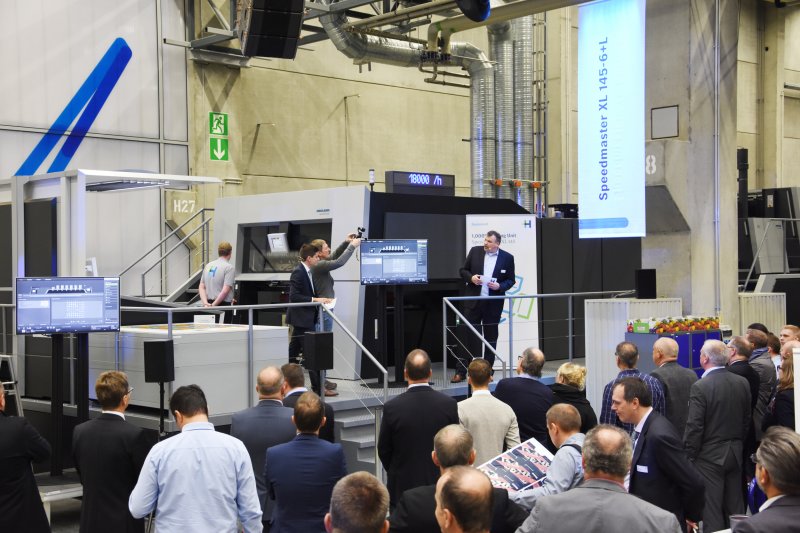

Концепция Push to Stop с навигационной печатью была также продемонстрирована на машине Speedmaster XL 145–6+L, которая может печатать на материалах толщиной до 1,5 мм.

Рисунок 3. Демонстрация навигационной печати на машине Speedmaster XL 145-6+L

Высокий уровень производительности машин Heidelberg способствует самой низкой стоимости за лист по сравнению с конкурентами. Такие функции, как Intellistart 2, Inpress Control, Analyze Point и Inspection Control 2, позволяют макс. увеличить производительность и минимизировать количество отходов.

На drupa Heidelberg представил Hycolor MultiDrive: систему одновременной смывки офсетных цилиндров и красочных валиков, которая уменьшает время смывки при переключении между заказами. Hycolor MultiDrive в сочетании с запатентованным Intellistart 2 для «навигационной печати» сокращает время, необходимое для смывки, на 50%.

Подход Heidelberg помогает обеспечивать макс. эффективность: это может означать последовательный запуск заданий, для печати которых используется один и тот же картон, или тех, которые имеют тот же набор цветов.

Heidelberg является ведущим поставщиком решений для упаковочного сектора. Компания предлагает как оборудование для типографий, печатающих картонную упаковку, так и глобальные решения для промышленных производств, ориентированных на бизнес-потребности крупнейших глобальных упаковочных групп.

Решения компании позволяют организовать рабочий процесс максимально оперативно, в том числе с постпечатной обработкой отпечатанных листов (высечкой, биговкой и последующей фальцесклейкой без потери времени). Офсетные машины Heidelberg обладают макс. уровнем автоматизации, кроме того, компания производит цифровое оборудование того же формата, что и офсетное, поэтому его можно интегрировать в существующие производственные процессы. Для клиентов компании это означает возможность получать макс. прибыль в новых областях роста бизнеса.

После экскурсии по машиностроительному производству, где наряду с офсетным оборудованием собираются и цифровые машины, в частности, Labelfire 340 и Primefire 106, нам продемонстрировали высекальные устройства, фальцесклеивающее и инспекционное оборудование MasterWork.

Возможность Heidelberg предлагать интегрированные решения идеально сочетается с потребностями брендов производить тиражи быстрее и в меньших количествах.

С 1998 г. в линейке компании появились высекальные и фальцесклеивающие машины, которые получили название Dymatrix и Diana, соответственно, эти ОЕМ-продукты выпускала компания SBL, производились они на предприятии в Вислохе. Сегодня компания использует технологии Dymatrix в новой модели высекальных прессов Powermatrix для топ-производительности (рис 4).

Рисунок 4. Демозал компании Heidelberg в Вислохе (постпресс)

Чтобы отвечать потребностям части рынка, где востребованы более дешевые машины, Heidelberg заключил сделку с MasterWork (МК).

МК обладает самым мощным производством высекальных машин и машин для тиснения в Китае. Компания может выпускать до 600 единиц различного оборудования в год (в т. ч. до 300 единиц высекального оборудования). Более того, и в Китае, и в Словакии MK развивает производственные площадки, чтобы увеличить мощность производства до 1000 единиц оборудования в год.

В конце 2014 г. было заключено генеральное соглашение, в рамках которого МК отвечает за все пост-пресс-упаковочное оборудование и изготавливает его для Heidelberg. Но Heidelberg продал компании упаковочные активы: МК — владельцы предприятия в Словакии, где выпускается линейка Diana, и изготавливает эту продукцию для Heidelberg, который является эксклюзивным представителем МК во всем мире, кроме Китая и Японии, где МК работает самостоятельно.

За три года сотрудничества компаний выпущено три новых модели фальцесклеек и четыре новых модели высечки.

Ожидается выход на рынок малоформатной машины третьего формата Digimatrix для тиснения и высечки, которая уже была представлена на выставке в Китае.

Нам продемонстрировали решения для упаковочного постпресса — высекальные прессы Promatrix 106 FC с секцией горячего тиснения фольгой, Promatrix 106 CSB с секцией разделения заготовок и инспекционную машину Diana Eye.

Promatrix 106 CSB может в рамках одного процесса из запечатанного листа с отделкой произвести конечную заготовку. Машина выполняет традиционную высечку с удалением облоя и складыванием заготовок в стопу.

Многие заказчики, особенно начинающие, операцию разделения заготовок оставляют на откуп ручного труда. Promatrix 106 CSB (рис. 5) позволит сократить издержки, обезопасит от брака при ручном разделении заготовок и ускорит процесс.

Рисунок 5. Promatrix 106 CSB в линию с секцией разделения заготовок с инспекционной машиной Diana Eye

Кроме того, нам показали в работе высокоскоростную инспекционную систему Diana Eye, с самым полным инструментарием для визуальной проверки качества заготовок картонной упаковки в качестве оффлайн-оборудования либо части поточной линии склейки картонной коробки Diana.

Diana Eye может на скорости до 300 м/мин. проверять качество металлизированных, лакированных заготовок, заготовок со скрытым изображением, нанесенным лаком, конгревом на металлизированной поверхности или печатью по самой металлизированной фольге (вручную столь сложные заготовки проверять неэффективно).

Отметим, что производственная площадка Heidelberg в Вислох Вальдорфе полностью загружена работой до середины 2019 года. Рассматривается возможность расширения мощностей, чтобы удовлетворить растущий спрос.

ПАРАДИГМА HEIDELBERG В СЕГМЕНТЕ УПАКОВКИ

После презентаций в демонстрационном центре Стефан Пленц, член правления Heidelberger Druckmaschinen AG, ответственный за развитие направления оборудования, провел сессию «Pushing the Future of Packaging» («Путь в будущее упаковки»), в которой шла речь о будущем упаковки и роли Heidelberg в инновациях, которые будут определять развитие отрасли.

Пленц указал на тенденции, влияющие на отрасль:

- увеличение количества коротких тиражей и функциональности печати;

- ценовое давление;

- экологическое давление;

- продолжающаюся глобализация;

- увеличение автоматизации и организация рабочих процессов с низким вмешательством и неучастием оператора.

Владельцам брендов нужны разнообразные вариативные изделия, а поскольку мало кто готов платить за такую возможность больше, нужен новый подход к промышленному изготовлению малых партий продукции. Стефан Пленц подчеркнул, что происходит индустриализация цифровой печати в упаковочной промышленности.

По словам Пленца, автоматизация — это не просто ускорение работы, но и подготовка к следующему этапу производственного процесса для его оптимизации. Но при этом автоматизация нужна «…не столько для ускорения, сколько для изменения производственной среды».

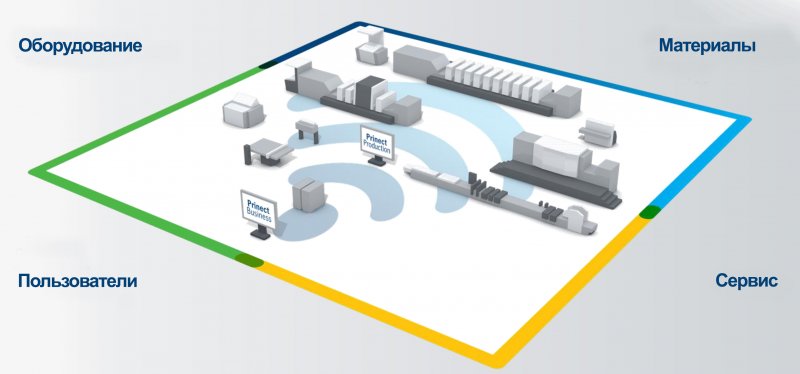

Один из способов автоматизации процесса печати упаковки — внедрение программного обеспечения для рабочих процессов (модули Prinect от Heidelberg, которые могут использоваться для интеграции всех этапов производственного процесса).

Пленц сказал, что в будущем любая упаковка, которая не является «зеленой», не будет востребована и не будет упаковки, которую нельзя переработать.

Стефан Пленц также остановился на технологии Heidelberg «Pushto Stop» («Остается лишь нажать «Стоп») для навигации процесса печати, которая позволяет выполнять отдельные операции и менять задания без вмешательства печатника. Технология доступна в новых машинах Speedmaster с улучшенным уровнем автоматизации.

Эти машины оснащаются ПО Intellistart 2, которое загружает и готовит до 30 заданий во время печати текущего тиража, управляет всей приладкой и начинает процесс печати. Все необходимые операции приладки рассчитываются автоматически, а модуль Intelliguide определяет самую быструю стратегию подготовки к работе и подсказывает шаги производственного процесса на машине. Модуль Quality Assist в сочетании с Inpress Control 2 автоматически определяет начало печати тиражных листов, соответствующих заданным параметрам качества.

«В типографии, где за день нужно выполнять сотни работ со скоростью 18 тыс. отт./ч, каждая остановка влечет падение продуктивности во время приладки. Единственный путь — знать, каким будет следующий шаг, подготовиться к нему заранее и дать возможность процессу идти автоматически.

Типографии, печатающие упаковку, всегда используют специальные цвета, покрытия, поэтому машина напоминает оператору машины о его дальнейших действиях и времени их осуществления. Очевидно, что в ближайшее время в печати упаковки будет доминировать именно навигационная печать, в отличие от коммерческой печати, когда печатник вообще не вмешивается в процесс (автономная печать). Но философия автономной и навигационной печати общая — рост производительности.

Приладка — это ключ к автоматизации. Необходимы две составляющие: автоматизация в рамках самой машины, и, что еще более важно, — автоматизированный рабочий поток (в т. ч. возможность машины показать пользователю, что делать дальше», — рассказал Стефан Пленц о сути навигационной печати.

Далее Стефан Пленц рассказал о преимуществах «Интернета вещей» как составляющей процесса дигитализации полиграфии. Он отметил, что без интеграции всех этапов в единый процесс дигитализация не имеет никакого смысла. Необходимы три составляющих (рис. 6).

Рисунок 6. Новый уровень автоматизации и интеграции

- Машина должна быть способна коммуницировать со средой: не только получать данные, но и отправлять производственную информацию обратно (заказчикам, в ERP-систему, на серверы компании-производителя оборудования).

- Система управления, которая может коммуницировать с офсетным, цифровым, финишным оборудованием (должен быть целостный подход ко всему рабочему процессу Prinect).

- Типографиям нужно решиться на этот и последующий шаги, интегрировать продукцию и рабочий поток и получить все преимущества технологии.

«Мы поддерживаем наших клиентов, предлагая консультации, сервис, расходные материалы. Но сам переход на навигационную печать — очень ответственный для них шаг,

а для упаковочных типографий — даже в большей мере.

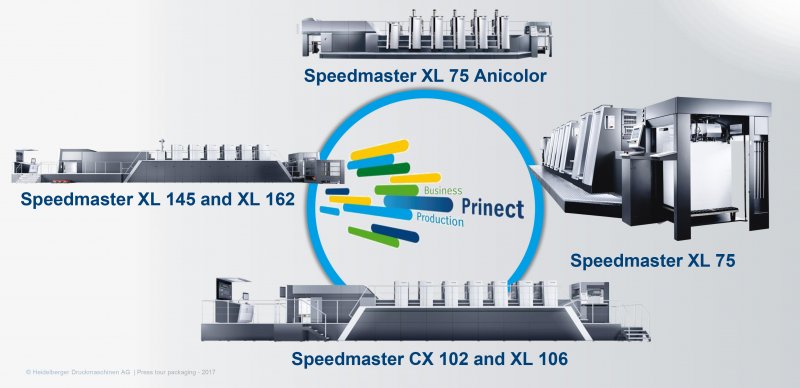

99% упаковки печатается офсетным способом — это пока не цифровой мир. И даже через 20 лет офсетная печать будет доминировать в отрасли. У нас есть полное портфолио для печати картонной упаковки: от Heidelberg XL 75, который выпускается и в модификации Anycolor для фарм-индустрии, до CX 102, XL 106, XL 145, XL 162. Все наши машины связаны с Prinect, поддерживают философию «Push to Stop» и могут обеспечивать будущее в упаковке для наших клиентов», — подчеркнул Стефан Пленц.

В мире установлено более 300 машин с технологией Push to Stop, и один клиент, в частности, типография Acket (которую мы посетили на след. день), используя технологию, увеличил производительность на 20%, по сравнению с конкурентным устройством.

Другой клиент — чешская типография Triangl смогла значительно повысить эффективность всего оборудования. Установленная в этой типографии в феврале 2015 г. машина Speedmaster XL 106–8‑P печатает тиражи средней длиной 10 000 листов. По прошествии 24 мес. типография отпечатала 172 млн отт. при OEE 54% (Overall Equipment Effectiveness или общая эффективность оборудования — распространенная система анализа общей эффективности работы оборудования, предназначенная для контроля и повышения эффективности производства и основанная на измерении и обработке конкретных производственных показателей). А в марте 2017 г. Speedmaster XL 106–8‑P отпечатал 7,6 млн отт. при OEE 58%. Другая работающая в типографии машина Speedmaster CX 102–5+L установлена в феврале 2017 года. Средняя длина выполняемых на ней тиражей 4400 листов. А в марте 2017 г. на машине было отпечатано 5,9 млн. отт. при OEE 50%.

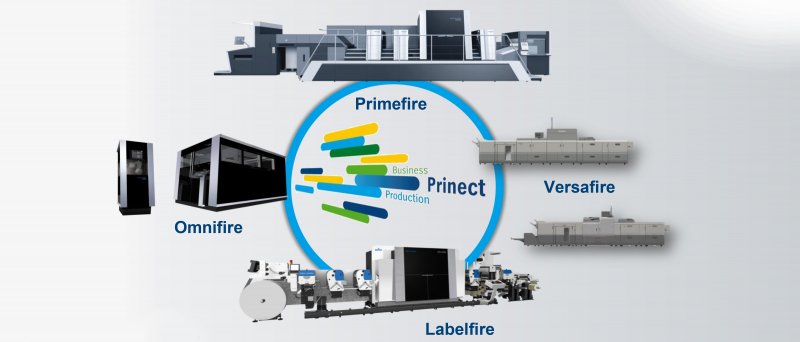

Хотя ключами к успеху являются обеспечение оптимизированного рабочего процесса и увеличение автоматизации, будущим индустрии упаковки станет включение цифровой печати в бизнес-стратегию типографий.

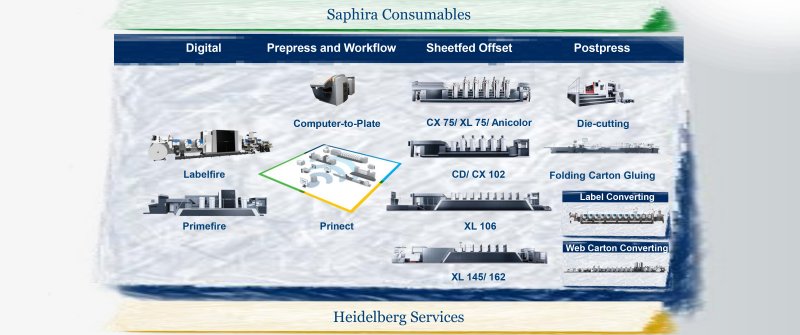

Heidelberg предлагает целый ряд цифровых печатных устройств (рис. 8): Omnifire (для печати на изделиях с неровной поверхностью), Versafire (для оперативной полиграфии), Labelfire (для сегмента самоклеящейся этикетки) и Primefire 106 (для печати картонной упаковки).

Рисунок 7. Новая генерация машин Speedmaster

Рисунок 8. Портфолио Fire-line

Стефан Пленц отметил, что в сегменте коммерческой цифровой печати Heidelberg работает с 2012 года. Сложнее всего было предложить решения индустриальной цифровой печати для упаковочного и этикеточного сегмента из‑за необходимости контроля цвета.

Компании удалось разработать цифровое решение, подключенное к Prinect, с цифровым интерфейсом для сохранения стабильности цвета. Primefire 106 печатает со скоростью 2500 отт./ч с неизменной стабильностью. Увеличить скорость можно, добавив еще ряд печатных голов, что достаточно нерационально, поэтому в Heidelberg сделали акцент на качестве.

«Приобрести машину Primefire 106 в ближайшие два года нереально, все продано», — отметил Стефан Пленц.

Первым покупателем Primefire 106 с т а ла типог рафия MPS из Оберсульма, которую мы посетили в тот же день. Вторым заказчиком Primefire 106 является немецкая компания Сolordruck Baiersbronn (машина запущена в декабре), известный производитель складных картонных коробок, который планирует выстроить вокруг Primefire 106 новую бизнес-модель, связанную с персонализацией упаковки.

Многие другие компании уже зарезервировали машину Primefire 106. Среди них — August Faller, производитель фармацевтики: в этом случае цифровая печать позволит контролировать логистику лекарственных препаратов, используя уникальные кодына каждой коробке. Машина будет запущена в марте 2018 года.

Primefire 106 идеально подходит для самых разных пользователей:

- производителей складных картонных коробок — для коротких тиражей и для оперативных работ, производства новых уникальных продуктов — сезонной и праздничной упаковки;

- производителей фармоупаковки, чтобы соблюдать правила отслеживаемости и защиты подделки;

- производителей календарей, плакатов и карточек — для выполнения персонализации и управления версиями продуктов и для сокращения расходов на инвентаризацию и утилизацию;

- издательских домов — для эффективного производства коротких тиражей книжных обложек, сокращения запасов и использования персонализации.

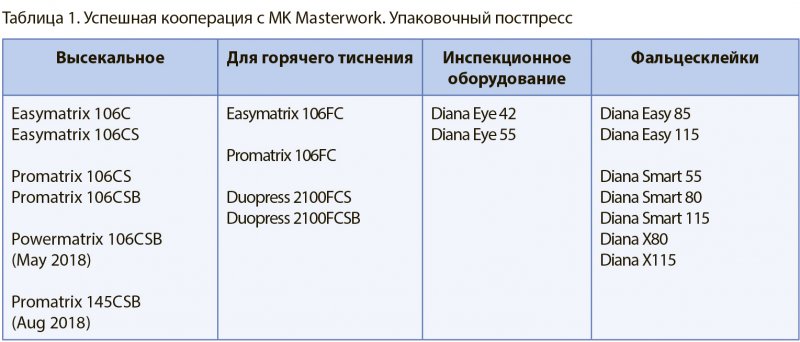

Отдельный модуль презентаци Стефана Пленца был посвящен финишингу. Как отметил Стефан Пленц, партнерство с MK Masterwork позволило Heidelberg разработать нужныепродукты и ускорить переворот в отрасли (табл. 1).

Таблица 1. Успешная кооперация с MK Masterwork. Упаковочный постпресс

Благодаря сотрудничеству с МК, у Heidelberg появилось портфолио постпресс-оборудования, начиная с Easymatrix и Promatrix и заканчивая Powermatrix 106CSB и Promatrix 145CSB, которые появятся на рынке в следующем году.

Стефан Пленц подчеркнул, что все больше внимания уделяется инспекционным решениям — в частности, Heidelberg и MK предлагают Diana Eye 42 и Diana Eye 55. Также предлагается широкий ряд фальцесклеивающего оборудования: Diana Easy 85 и Diana Easy 115; Diana Smart 55, Diana Smart 80 и Diana Smart 115; Diana X80 и Diana X115.

Важным аспектом производственного процесса, который необходимо решить, является коммуникация, которую, по словам Пленца, можно обеспечить с помощью облачного канала связи Heidelberg Smart Collaboration.

Он обеспечивает доступ к аналитике и прогнозному мониторингу. К системе подключено более 10 000 машин Heidelberg и 15 000 модулей Prinect.

Также Стефан Пленц рассказал о Smart Print Shop с рабочим процессом Prinect. Платформа бизнес-аналитики Heidelberg Prinect поддерживает оцифрованную инфраструктуру — от первоначального процесса взаимодействия с клиентами до предоставления данных в режиме реального времени.

Это обеспечивает прозрачность во всем: от идентификации бренда до отчетов по показателям эффективности в Smart BI.

Благодаря получению этих данных в Heidelberg могут предсказать, когда требуется техническое обслуживание, или когда планировать замену деталей, чтобы свести к минимуму износ машины.

Heidelberg также проводит оценку производительности оборудования и определяет области для улучшения. Это выполняется пакетом Performance Plus, программой для заполнения любых пробелов в обучении и повышения производительности машин и других процессов.

Полная интеграция, по словам Пленца, — отличный инструмент, но его нельзя полноценно использовать без высокого уровня прозрачности. Поэтому в Heidelberg разработали платформу, с помощью которой заказчикам коммуницироваться стало еще проще и удобнее. Клиенту не обязательно звонить в типографию, чтобы получить информацию о заказе. Все данные сохраняются в системе Heidelberg Assistant: клиенты компании могут увидеть, что происходит с их заказами.

Общая упаковочная парадигма компании Heidelberg представлена на рис. 9.

Рисунок 9. Общая упаковочная парадигма Heidelberg

ПОСЕЩЕНИЕ MULTI PACKAGING SOLUTION — ПЕРВОГО ПОЛЬЗОВАТЕЛЯ HEIDELBERG PRIMEFIRE 106

Рисунок 10. Вход в типографию Multi Packaging Solutions

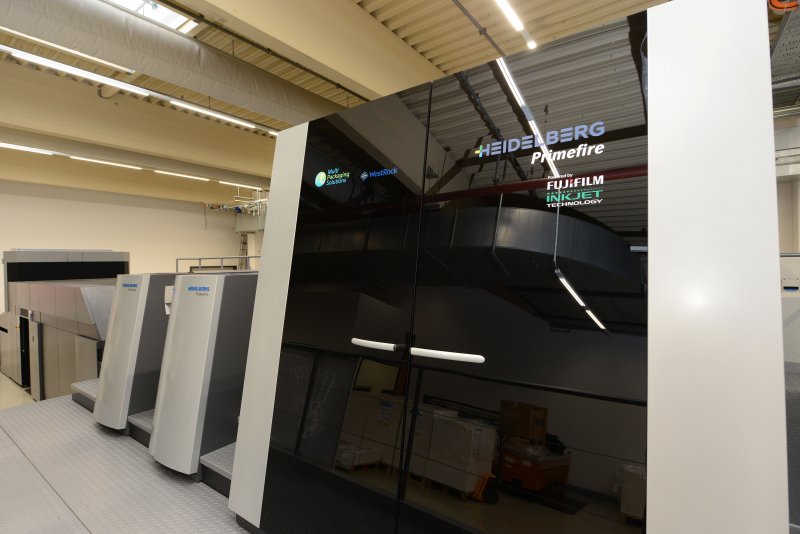

Далее журналисты получили возможность увидеть первый Primefire 106 (рис. 11) в типографии Multi Packaging Solutions (MPS) в Оберсульме (Германия).

Рисунок 11. Primefire 106 в Multi Packaging Solutions

Компания MPS, входящая в группу WestRock, со штаб-квартирой в Атланте (США), стала первым пользователем машины Primefire 106 в мире. MPS производит упаковку для потребительских товаров сегмента "люкс", поэтому требования к печатным машинам здесь очень высокие. Таким образом, это отличная платформа для тестирования и дальнейшего совершенствования машин Heidelberg в условиях реального производства.

Multi Packaging Solutions впервые внедрила несколько инноваций от Heidelberg в области упаковки. К ним относятся интегрированное решение для печати и постпечатной обработки, ставшее ориентиром для отрасли, и вот теперь — Primefire 106.

Primefire 106 является струйной машиной ф. B1 (75х106 см), которая печатает в семь цветов (CMYK + Orange, Green, Violet). Машина позволяет воспроизвести до 98% спектра Pantone при разрешении 1200x1200 dpi, используя струйную систему, разработанную совместно Fujifilm и Heidelberg, и позволяющую производить упаковку продуктов питания благодаря сертифицированным швейцарским краскам Swiss Ordinance. Primefire 106, с базовой скоростью 2500 отт./ч (и макс. 4000 отт./ч в новом режиме производительности), может изготавливать до 1,5 млн листов в месяц благодаря своей надежности и длительному времени безотказной работы.

Площадь производственных цехов предприятия — приблизительно 20 000 м2: естественно, Primefire 106 установлена в отдельном помещении. Гостей приветствовали Стефен Шницер и руководитель цифрового сектора Heidelberg Монтсеррат Пейдро-Инса.

Стефен Шницер подчеркнул, что Primefire 106 предлагает клиентам новые и инновационные продукты: цифровая машина не только идеально подходит для персонализации, но и может использоваться для реализации инноваций в области безопасности, таких как микротекст с высоким разрешением, различные комбинации изображений и скрытые метки. Крайне важно сформировать пакет заказов для устройства, а не просто перекладывать на нее существующую работу. «Речь идет не о дублировании того, что уже существует, а о разработке новых продуктов», — подчеркнул Стефен Шницер.

Рисунок 12. Образцы печати на Heidelberg Primefire 106

Исключительно высокое разрешение 1200 dpi, или более 12 млрд точек на печатном листе, обеспечивает такую резкость и яркость, которая раньше была недостижима для цифровой печати. Особенно это ценят производители упаковки класса «Люкс».

Еще одна возможность, которую Primefire предоставляет для производителей упаковки, — это интеллектуальные возможности упаковки. «Продукты — это социальная сеть, — сказал Шницер. — Быть цифровыми для нас означает не только печатать цифровым способом. Digital действительно помогает нашим клиентам быть более успешными».

Шницер отметил, что штрихкоды могут связывать владельцев брендов с потребителями и побуждать их взаимодействовать с продуктами на более глубоком уровне. Владельцы брендов могут использовать данные, собранные с помощью смарт-упаковки, чтобы понять, как потребители взаимодействуют с продуктом.

Самым интересным было, конечно же, увидеть Primefire 106 воочию на этом ориентированном на производство картонной упаковки предприятии, где машина стала прекрасным дополнением многофункционального парка офсетных машин для выполнения специальных заказов.

На первый взгляд машина отвечает высоким стандартам качества и точности воспроизведения цвета. Наибольшее впечатление, помимо резкости и яркости изображения, произвели исключительно быстрая настройка машины и практически полное отсутствие отходов при смене заказа.

Таким образом, экономически оправданы короткие тиражи, вплоть до печати единичного экземпляра; становится возможной персонализированная печать на листах формата В1 (напр., печать имен и персональных обращений на косметической упаковке).

Инновационные упаковочные решения — это возможность для производителей упаковки повысить ценность своих предложений и в конечном итоге привлечь новых клиентов.

Рисунок 13. Dymatrix 106 – часть интегрированного решения для печати и постпечатной обработки в Multi Packaging Solutions

В настоящее время MPS использует Primefire 106 для оперативного производства упаковки продуктов питания, косметических и табачных изделий, а также для печати по требованию качественной упаковки краски для волос (Primefire 106 обеспечивает точное воспроизведение цвета каждого красителя).

Владельцы брендов и представители ритейла должны контролировать свои затраты.

Печатать в больших объемах и перерабатывать коробки, которые не используются до того, как они устареют в результате изменения дизайна или изменения законодательства, расточительно. Потому цифровая струйная печать упаковки будет востребована.

Естественно, типография MPS в Оберсульме имеет колоссальные мощности офсетной печати с разнообразной периферией, фотографировать нам не разрешили, но кое‑какие фотографии по итогам пресс-тура на сайт Heidelberg выложили.

Рисунок 14. За счет дополнительных лакировальных секций в этой машине Heidelberg удалось избежать исцарапывания упаковки с матовым и глянцевым лаками на стадии послепечати

Рисунок 14. Склад в MPS — автоматизированный

ACKET DRUKKERIJ KARTONNAGE

В третий день Heidelberg Packaging Days, 9 ноября, мы отправились в Нидерланды и Бельгию, где посетили две типографии. Первая из них — находящаяся в Нидерландах в городе Оос Acket drukkerij kartonnage — производит складные картонные коробки, в первую очередь, для пищевой промышленности.

Том Аскет, управляющий директор Acket, рассказал об истории типографии, ее возможностях и сделал краткий обзор индустрии упаковки в целом.

Acket — компания семейного типа, основанная в 1884 году. Том Аскет является представителем пятого поколения владельцев предприятия. Аскет отметил, что в типографии не только выстроен интегрированный производственный цикл по изготовлению картонной упаковки: заказчикам также предоставляются услуги по оптимизации планирования, структурному проектированию (CADCAM), онлайн-защите, технической подготовке работ (DTP), складированию, логистике (рис. 16).

Рисунок 16. Интегрированная цепочка создания дополнительной ценности в типографии Acket

«Наш бизнес — семейный, что означает быстрые решения и финансовую стабильность. Мы стараемся сосредоточиться на долгосрочной перспективе и хотели б предложить гибкость в планировании более крупным компаниям, у которых нет возможности обращать на это внимание. Мы также инвестируем в новые технологии и заботимся о наших сотрудниках», — отметил Том Аскет.

Acket производит 14% картонной упаковки в Нидерландах, при этом соотношение пищевой и непищевой упаковки — 80/20%; 14% упаковки производится на экспорт в страны ЕС, а еще 1% от общего объема идет за пределы ЕС. В Acket ежегодно изготавливается 15 000 т упаковки, перерабатывается 91 млн листов бумаги и 550 млн листов картона, работает в компании 135 человек.

Том Аскет подчеркнул, что клиенты заинтересованы не столько в акциях или создании запасов упаковки, сколько в быстрых сроках ее доставки. Чтобы удовлетворить растущие требования клиентов, в Acket прибегли к быстрым и стабильным механизмам их обслуживания. Было установлено, что оборудование Heidelberg имеет самые низкие простои и самую быструю настройку: именно то, что необходимо компании.

Здесь работает четыре машины Heidelberg: два Heidelberg Speedmaster XL 106 (шестикрасочные, с одной/двумя лакировальными секциями и системами логистики), Heidelberg Speedmaster XL 105 (шестикрасочная с лакировальной секцией) и Heidelberg 102 (двухкрасочная УФ-машина, с УФ-лакировальной секцией). Помимо этого в Acket используются:

- решения Prepress/Workflow: Esko ArtiosCAD, Esko Automation Engine, ArtPro, CtP FujiFilm Luxel;

- пять высекальных устройств: два Bobst 106 Expertcut (blanking) и три Bobst SP 102 CE;

- 11 машин для фальцесклейки, вклеивания окошек и вспомогательных постпресс-единиц: MK Diana 115‑X (turning module), Jagenberg 70, три Jagenberg 90, два Jagenberg 105, два x HS (для формирования лотков), HS и Kohmann (для вклеиванияокошек), устройства для изготовления конических лотков, уникального кодирования.

В текущем году Acket установила Speedmaster XL 106–6 с двумя лакировальными секциями и технологией «Push to Stop» (рис. 17), благодаря чему удалось увеличить производительность на 20% по сравнению с конкурентным устройством.

Рисунок 17. Heidelberg Speedmaster XL 106 в типографии Acket

Еще одна тенденция, на которую указывает Том Аскет, — это необходимость того, чтобы клиенты компании отличались от своих конкурентов. Это достигается благодаря возможности предлагать больше технологий печати и отделки, включая фольгирование и тиснение. Возможности гибридного лакирования (TWIN-spot) машины Speedmaster XL 106–6 позволили Acket предложить клиентам различные типы лаков, которые ранее не были доступны.

Рисунок 18. Недавно установленная фальцесклейка Diana X 115

Аскет рассказал, что компания также задумывается о других инвестиционных проектах, в том числе всеобъемлющей системе утилизации отходов и решениях для устойчивого развития — таких как использование солнечной энергии.

SMART PACKAGING SOLUTIONS

Следом за Acket мы посетили типографию Smart Packaging Solutions в Меере (Бельгия), которая специализируется на печати транспортной пищевой упаковки на толстом плоском картоне (до 1,6 мм, 1200 г/м2).

Компания основана в 1992 г., а в 2008 г. ее приобрела VPK Packaging Group (47 предприятий в 16 государствах мира с общим количеством сотрудников более 5 тыс.).

В состав VPK Packaging Group входят:

- две бумажные фабрики — в Бельгии и Франции, которые производят 890 000 тонн бумаги;

- 5 предприятий по производству гофрокартона — 1 045 000 т в год;

- 12 компаний под брендом Corex, в 11 европейских странах (производят 120 000 тонн картонных трубок и бугорчатых прокладок для яиц. Суммарное количествопроизводимого группой плоского толстого картона, сердечников и бугорчатых прокладок к концу года составит 284 000 т);

- более 25 предприятий по производству упаковки.

Специализация Smart Packaging Solutions — производство особо прочной упаковки (solid board packaging) из плоского толстого картона, получаемого путем склеивания слоев картона и бумаги с использованием водостойкого клея (PVA).

Такая упаковка является превосходным вариантом для использования в условиях с высокой влажностью и идеальным решением для защиты и транспортировки свежих и замороженных продуктов, таких как мясо, птица, фрукты, овощи, рыба, цветы.

Таким образом, VPK Packaging Group придерживается интегрированной бизнес-модели: производя бумагу, гофрокартон, гофроупаковку, толстый плоский картон, упаковку из него, картонные сердечники и бугорчатые прокладки. ГК поддерживает интегрированный цикл на основе производства упаковки из переработанных материалов.

В состав Smart Packaging Solutions входят предприятие в Ойдегеме (Бельгия), компания в Меере, а в 2017 г. приобретена также SolidPack Loenen (Нидерланды). Таким образом, VPK Packaging Group укрепила свои позиции на рынке твердого картона (в этом направлении работает 450 сотрудников (в т. ч. в Меере — 120), которые производят 65 000 тонн упаковки, ежегодный оборот направления составляет порядка €120 млн).

В Ойдегеме и Лойнене производится плотный толстый картон в листах, из которых на этих же локациях и на предприятии в Меере изготавливается упаковка.

Мартин Флют, менеджер по продажам и разработке продуктов в Smart Packaging Solutions, пояснил, что плоский толстый картон идеален для транспортировки и может выдерживать влагу лучше, чем гофрированные картоны.

Преимущества этого материала:

- влагостойкость — может использоваться во влажных средах;

- плотность — обеспечивает высокую жесткость упаковки;

- контролируемая толщина — удобная логистика;

- экологическая чистота способствует 100% переработке;

- безопасность в использовании для производства упаковки пищевых продуктов подтверждена сертификатами.

Важнейшим событием при посещении этой типографии стала демонстрация новой машины Speedmaster 162 XL-5 + L, которая с февраля 2017 г. отпечатала 70 млн листов. Помимо этого производственные мощности типографии представлены CtP Agfa Avalon, печатной машиной Man Roland 900–142–5+L, высекальным устройством Bobst Die Cutting 5, фальцесклейкой Folder Gluer 7.

Флют рассказал, что поскольку большая часть упаковки, которую разрабатывают Smart Packaging Solutions, предназначена для транспортирования, высокое качество не столь важно, как промышленная прочность продукта. Поэтому компания нуждалась в решении, которое могло бы обрабатывать тяжелые субстраты в стабильной производственной среде. Так выбор пал на Speedmaster 162 XL-5 + L.

Рисунок 19. Speedmaster XL 162-5+L в Smart Packaging Solutions

Smart Packaging Solutions приняла решение приобрести Heidelberg Speedmaster 162 XL-5 + L не только благодаря возможности обрабатывать плотный картон, но и способноти производить высококачественные изображения. Флют рассказал журналистам, что новый Speedmaster компании легок в обслуживании и может работать со скоростью от 9 000 оттисков (в 1,5 раза выше, чем у предыдущей машины, скорость которой была от 6000 до 8000 листов в час).

Рисунок 20. Специфическая упаковка, которая изготавливается в SPS, – транспортная из плоского картона

***

Грамотно спланированная программа Heidelberg Packaging Day дала возможность оценить упаковочную парадигму концерна в комплексе: она действительно впечатляет. Остается надеяться, что «космические» разработки компании в обозримом будущем станут достоянием и украинского рынка, что, несомненно, выведет отечественную индустрию картонной упаковки на новый уровень.

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram