Денис Подобед

Лакирование – опция по умолчанию

Print+: Komori постоянно инсталлирует в коммерческом и упаковочном сегменте машины для производства продукции, например, с эффектами TWIN-Spot-лакирования или возможностью наносить в первой секции непрозрачный белый с последующим запечатыванием CMYK и лакированием. Расскажите о наиболее востребованных в последнее время на мировом и российском рынках решениях для «гибридной» печати от компании Komori.

Денис Подобед: Конечно, речь в первую очередь, пойдет о дооснащении машин лакировальными секциями, которые редко кто называет флексографскими, несмотря на то, что они фактически таковыми являются.

Компания Komori гордится тем, что первой, еще в 1984 году, установила в линию на машине листовой офсетной печати флексосекцию (или лакировальную секцию, если быть корректным). И с тех пор таких машин инсталлировано в мире очень много – 2238: 666 – в Европе, 183 – в Китае, 280 – в Японии, 910 – в Северной Америке, 199 – в других государствах (данные на начало 2017 года). Вообще же лакирование в случае с оборудованием Komori становится чуть ли не опцией по умолчанию, более половины установленных машин оснащены секциями для нанесения лака.

Но применение несколько меняется. Если раньше лакировальные секции устанавливались для нанесения водо-дисперсионного лака зачастую не для получения визуального эффекта, а для решения технологических задач (чтобы избежать отмарывания, проще было работать со стопой, быстрее запустить процесс постпечатной обработки), то с активным внедрением технологии H-UV необходимость в такого рода задачах для лакирования, по сути, отпала.

Потому сейчас лакирование в случаях с машинами Komori используется, в первую очередь, для нанесения очень ярких, глянцево-матовых, специальных эффектов, включая набирающую популярность технологию drip-off (иногда ее еще называют Сhemical Embossing – когда выборочно наносится печатный лак (он же Twin-spot), а потом выполняется сплошное нанесение высокоглянцевого лака в лакировальной секции. Эта технология имеет ряд визуальных отличий, так как, помимо глянцевых элементов, на оттиске можно получить участки различной степени шероховатости/матовости, вплоть до эффект апельсиновой корки. С другой стороны, при коротких тиражах обеспечивается экономия на достаточно дорогих лакировальных формах, но при длинных тиражах получается повышенный расход лака.

Кроме того, Komori предлагает оборудование для нанесения фольги методом холодной припрессовки, а некоторые листовые машины офсетной печати Komori могут быть оснащены секцией конгревного тиснения и секциями высечки. Хотя это не очень востребованные опции. В то время как лак – это абсолютный «мейнстрим».

Технологии УФ-печати от Komori

Print+: Технологии УФ-печати (называемой во многих случаях конкурентами «гибридной») от Komori ассоциируются с инновационной технологией H-UV.Как правило, большинство машин, демонстрирующихся на ключевых полиграфических выставках, работают именно по этой технологии. А какое количество машин в мире сегодня инсталлировано с H-UV и сколько из них оснащены светодиодными сушками? Как распределяются такие инсталляции между типографиями, работающими в коммерческом и упаковочном сегментах?

Денис Подобед: Отмечу, что в случае с Komori некорректно разделять технологию H-UV и УФ-технологию с использованием светодиодных сушек. Komori позиционирует H-UV таким образом, что это не просто лампа, УФ-сушка или светодиод. Это технологическое решение, включающее саму машину Komori, сушильный модуль и все остальные составляющие (тщательно подобранные офсетные полотна, валики, рекомендации по расходным материалам – краскам, смывкам, добавкам).

В рамках технологии H-UV на сегодняшний день есть два ответвления – это, собственно, классический H-UV на базе специальной лампы для печати реактивными красками и H-UV со светодиодным источником закрепления. Просто H-UV L (LED) – новая разработка, появившаяся на рынке относительно недавно, на прошлой drupa 2016, после которой только в Европе установлено порядка двадцати новых машин Komori со светодиодными сушками (с технологией H-UV L).

Komori H-UV LED

Print+: Планирует ли компания применять светодиодные сушки в машинах, ориентированных на упаковочный сегмент, или они более применимы в сегменте коммерческой печати? Если да, то какие ограничения для распространения таких решений в упаковке?

Денис Подобед: Моя частная точка зрения, сформировавшаяся, когда начала применяться светодиодная технология, такова, что светодиодная технология в конечном итоге вытеснит ламповую. Причем классическая технология H-UV– некий эволюционный шаг по пути в этом направлении.

Как пять лет назад, так и сегодня, ограничения у светодиодной технологии есть. Но пять лет назад они были настолько серьезными, что Komori даже не предлагала светодиодную технологию. Сегодня развитие светодиодной технологии происходит в двух направлениях – эффективность сушек и красок, способных работать с этой технологией.

С одной стороны, светодиодные чипы, которые генерируют лучи с длиной волны 385 нм, стали достаточно мощными, а с другой, красочники разработали краски, которые хорошо работают с этой длиной волны, принимают излучение и полимеризуются. С точки зрения этих компонентов светодиодная технология достаточно хорошо отработана, и если мы говорим о коммерческой печати «5+0», «4+0» или, в частности, «4+4», то уже сейчас светодиодная технология достаточно эффективна для решения задач в этом сегменте.

Нельзя сказать, что светодиодные технологии не применимы для производства упаковки: печать упаковки вполне можно реализовать на базе светодиодных сушек. Но возникает ряд ограничений, которые делают решения на базе ламп на сегодняшний день более коммерчески, а иногда и технологически эффективными.

Одно из основых препятствий для использования светодиодной технологии в сегменте упаковки стоимость лаков – высокореактивные лаки для работы с LED-технологией намного дороже, чем лаки для классической УФ-печати, которые не закрепляются с использованием светодиодных ламп. При этом по информации из некоторых источников классические УФ-краски определенных серий при определенных обстоятельствах можно закреплять с помощью светодиодных сушек современного поколения, но и этот процесс пока недостаточно стабилен.

Возвращаясь к лакам, классический УФ-лак закрепляется при воздействии короткой длины волны спектра УФ-излучения, а светодиодные лампы, которые на сегодняшний день используются в полиграфии, – длинноволновые (365-385 нм). Производители диодов работают над созданием источников излучения с короткой длиной волны, но пока не налажено производство доступных по цене чипов, которые могут использоваться для генерации короткой волны. Поэтому со светодиодными сушками нет возможности использовать доступный по цене классический УФ-лак, то есть необходимо использовать дорогой лак, который высыхает под воздействием LED-сушек.

В то же время краску для светодиодной технологии выпускают уже очень многие производители. В то же время очевидно, что упаковка печатается с использованием многочисленных пантонов. Не проблема изготавливать смесевые цвета с использованием высокочувствительных красок, но отсутствие соответствующего предложения вызвано отсутствием соответствующего спроса. Потому стоимость смесевых красок сегодня в закупке достаточно высокая, и заказать их не очень просто.

Значительный сегмент рынка упаковки – это пищевая упаковка, но до сих пор на рынке не было светодиодных красок, сертифицированых для непрямого контакта с пищей. Подобные классические УФ-краски на рынке представленышироко.

На сегодняшний день компания Komori, имея в своем портфеле как технологию H-UV, так и технологию классической УФ-печати, позиционирует светодиодную технологию как эффективное решение для коммерческой печати без лака (4+0, 4+4, 5+5, но в большей мере это CMYK, включая печать с переворотом).

При реализации технологии TWIN-spot, печати упаковки, на металле, полимере светодиодные сушки имеют ограниченное применение. В целом краски, используемые для печати на полимерах, для закрепления требуют больше энергии, чем для печати на бумаге, и тут снова вступают в силу ограничения, связанные с мощностью диодов.

Таким образом, технология LED-UV уже прошла некий критический рубеж, когда ее возможностей достаточно для коммерческой печати на бумаге. А в других случаях — может быть достаточно, а может быть и не очень.

Например, печать по пластику возможна. Но светодиодные краски для печати по пластику предлагают ограниченное количество производителей, намного больше компаний производят классические УФ-краски.

Сегодня очень злободневная тема – модернизация уже инсталлированных у клиентов машин LED-сушками в рамках той широкой темы «гибридности», которую мы с вами задали. Yam International предлагает для владельцев машин Komori очень интересное решение от компании AMS Spectral UV, и после модернизации машины могут использоваться для печати по новой технологии.

Востребованные конфигурации

Print+: Обращает на себя внимание, что машины Komori для «гибридной» печати могут предлагаться со значительным количеством промежуточных УФ-сушек, ИК-сушек, сушек горячим воздухом...

Какие конфигурации машин Komori с «гибридным» оснащением сегодня востребованы в запросах клиентов? Расскажите о наиболее популярных, оптимальных, на ваш взгляд, конструкционных решениях компании для сегментов коммерческой полиграфии и печати упаковки.

Денис Подобед: Тут необходимо очень четко разделять. Если мы говорим о широком спектре коммерческих работ, то самая популярная конфигурация «5+лак».

В сегменте упаковки наиболее часто запрашиваемая конфигурация «6+лак», но запросы от семи печатных секций и выше с лакировальными секциями в сегменте производства упаковки также нередки.

Не стоит забывать о машинах сложной конфигурации. Например, я посетил одну немецкую типографию, где была установлена многосекционная машина с технологией H-UV, в составе пять печатных секций, лакировальная секция, секция сушки, устройство переворота, еще пять печатных секций, лакировальная секция и удлиненная приемка.

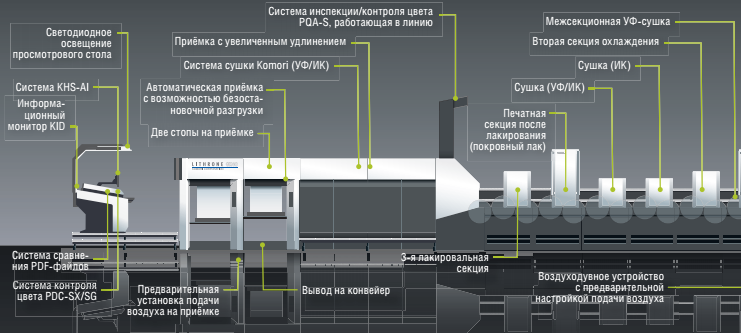

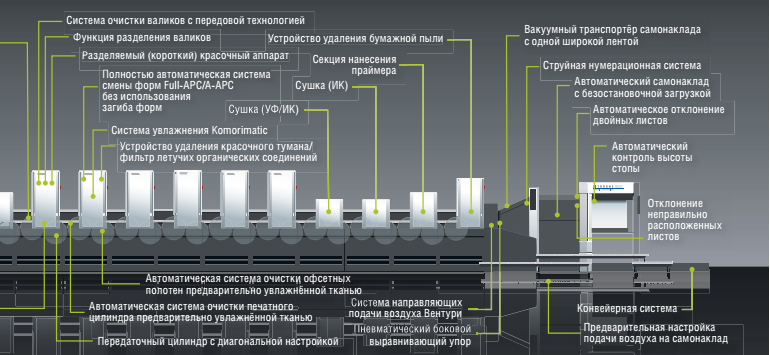

В статье «Упаковка в центре внимания» (из журнала On Press Komori) приведены сложные конфигурации гибридных печатных машин Lithrone GX40RP, Lithrone GX40 с описанием их возможного применения.

Восьмикрасочная машина Lithrone GX40RP с двумя лакировальными секциями — единственная в мире машина, которая печатает сначала две краски на обороте, две — на лицевой стороне, производит сушку оттисков, печатает еще четыре краски, а затем наносит два типа лака, и все это за один прогон без переворота листов.

Шестикрасочная машина Lithrone GX40 с лакировальной секцией и удлиненной приемкой позволяет осуществить очень быстрый переход к печати другого сюжета, обеспечивает высокий уровень контроля качества и надёжность проверки. Для обеспечения высокого качества машина оборудована системами PDC-SX, сравнения PDF-файлов, и PQA-S All-in-One Model, которые позволяют осуществлять проверку качества печати, контроль цвета и автоматическую корректировку приводки. В качестве опции в системе PQA-S может использоваться струйная нумерационная система, облегчающая отслеживание продукции.

Конфигурация этой шестикрасочной машины Lithrone GX40 с лакировальной секцией приспособлена для непрерывной печати на высокой скорости, оборудована самонакладом и приемкой с загрузкой и разгрузкой на ходу, а также конвейерной логистической системой, что дает возможность круглосуточной эксплуатации. На машине используется полный диапазон систем контроля качества печати, включая PDC-SX, сравнение PDF-файлов и PQA-S V5

Контроль качества оттисков и интеграция в машину традиционных инлайн-устройств

Print+: Что скажете о печатных устройствах, интегрируемых в печатную машину, которые позволяют осуществлять оперативный контроль оттисков?

Также интересно ваше мнение об интеграции традиционных ин-лайн устройств (для биговки, перфорации, роспуска отпечатанных листов) в состав машин.

Насколько у Komori две этих составляющих популярны, развиты, как часто встречаются в машинах?

Денис Подобед: В машинах Komori используются решения по контролю качества, когда на пульте управления машиной устанавливается спектроденситометр, печатный лист выносится на пульт управления, и осуществляются контроль плотности краски или колористических характеристик, а также контроль приводки.

Настройка цвета должна быть полной и включать как света и тени, так и полутона. Прежде всего очень важно признать, что печать со стандартными плотностями является самым простым и наиболее продуктивным способом работы. И система Komori KHS-AI, работа которой основана на целевых стандартных плотностях, является оптимальной и обеспечивает надёжную поддержку такой стратегии печати.

Однако минимальные показатели затрат времени на настройку цвета в отрасли должны быть результатом сочетания цифрового управления с высокоточной красочной системой, уникальной системой непрерывного увлажнения Komorimatic и точно регулируемой системой подачи/отключения натиска с сервоприводом.

Функции оборудования Komori по контролю качества оттисков:

- функция цветокоррекции, обеспечивающая точную обратную связь в отношении специальных цветов благодаря использованию значений L*a*b* — разработана и внедрена в систему Komori PDC-SX;

- система спектрального контроля плотностей печати PDC-SX с системой сравнения PDF-файлов;

- система оценки качества печати PQA-S для листовых машин в конфигурации с одной или двумя камерами, способные обеспечить самый высокий уровень качества и производительности в отрасли

Также у Komori есть востребованное в последнее время многими типографиями на Западе решение на базе камеры высокого разрешения, которая в случае с машиной односторонней печати устанавливается над приемкой, а в случае с двухсторонней печатью, соответственно, до переворота и в конце машины.

Эта камера выполняет три функции:

- Инспектирует качество и осуществляет выбраковку (тут тоже есть разные решения, о них я чуть позже поговорю).

- Контролирует подачу краски, когда видеокамера фотографирует или снимает шкалу на листе, преобразовывает данные в денситометрические значения и осуществляет контроль подачи краски в процессе всего тиража.

- Контролирует приводку. Система по специальным меткам отслеживает, чтобы в процессе всего тиража было идеальное совмещение.

Также у Komori есть различные системы для идентификации бракованных листов. Наиболее простая из них, по умолчанию, эта система, которая подает световой и звуковой сигнал, и на пульте управления выводится большое изображение листа. Выполняется специальная индикация, где этот брак на листе находится.

И здесь возможны три варианта.

По умолчанию, специальные закладки вставляются в то место стопы, где есть брак.

Можно также на столе самонаклада (опция к системе PQA-S) установить струйную нумерационную головку, которая помечает оттиск по краю листа и присваивает ему уникальный номер, и потом лист с дефектом можно легко найти по номеру, что облегчает идентификацию проблем и гарантирует возможность их отслеживания.

Семисекционная машина Lithrone GX40, оснащенная большим количеством всевозможных опций, которые были разработаны Komori для решения трех основных задач, стоящих перед производителями упаковки: снижение производственных затрат, контроль качества и высокая добавленная стоимость

В машинах Komori можно сформировать полноценную вторую приемку, двухстапельную или трехстапельную. В коммерческой печати или сегменте печати упаковки такое решение может быть двухстапельным. А при печати банкнот – трехстапельным.

У Komori очень большой опыт производства таких машин, поскольку это востребованные решения при печати банкнот.

Печать продукции выполняется на один стапель, после чего (без остановки машины) на второй стапель. А на третий стапель выводится либо оттиск-образец, либо автоматически выгружаются те оттиски, которые система отбраковала.

Если говорить об интеграции в машину традиционных ин-лайн устройств, то в подавляющем большинстве случаев, повторюсь, дополнительное оснащение машин сводится к одной или двум лакировальным секциям с промежуточными сушками (в последнем случае воспроизводится огромное количество визуальных эффектов). Установка двух лакировальных секций популярна, например, у производителей сигаретных пачек, которые могут наносить, скажем, глянцевый и металлизированный лак за один прогон.

В гораздо меньшем количестве устанавливаются системы холодного тиснения фольгой.

Другие дополнительные секции также возможно устанавливать, но в машинах Komori это встречается достаточно редко. На лакировальной секции могут устанавливаться высекальные штампы или биговальные — это возможно, но с коммерческой точки зрения не распространено.

Print+: А как часто в машинах Komori используются секции струйной цифровой печати для впечатывания дополнительной информации?

Денис Подобед: С точки зрения маркетинга это, безусловно, серьезная тема, но с коммерческим применением дела обстоят хуже. Komori даже на выставках такие решения не показывает, хотя ничего принципиально сложного в их применении нет, и компания действительно может устанавливать в машинах струйные печатающие головки многих ключевых производителей.

Print+: Насколько удорожает итоговую стоимость машин «гибридное» построение? Приведите, если можно, пару конкретных примеров.

Денис Подобед: Ценообразование – вещь настолько индивидуальная и подлежащая обсуждению, что очень сложно говорить о стоимости отдельных модулей, как как, если машина четырехкрасочная с лаком и восьмикрасочная с лаком, удорожание за счет лакировальной секции в процентном отношении будет совершенно различным.

На рынках стран СНГ не принято «на заборе писать цены», мы еще не доросли до английского рынка, где журналы публикуют пресс-релиз и в нем указывают, по какой цене была куплена машина.

Тем не менее, приведем некоторые цифры - в случае с пятикрасочной машиной с лаком и без лака первого формата – удорожание за счет лакировальной секции составит порядка 15%.

В случае с модулем холодного тиснения фольгой стоимость машины повысится на 10-15% (при этом стоимость самих модулей лакирования и тиснения фольгой примерно одинакова, просто модуль холодного тиснения фольгой обычно устанавливают на 6-7 красочную машину, которая сама по себе стоит дороже). Таким образом, все зависит от базы, на которую устанавливается модуль, потому что, например, УФ-машина дороже обычной.

Гибриды Komori-Chambon

Print+: Типичным примером гибридного печатного оборудования являются производственные линии компании Komori-Chambon, включающие секции офсетной и глубокой печати, ротационной высечки, биговки, конгревного тиснения, горячего тиснения фольгой, припрессовка голограмм и т.д. Расскажите об этих решениях.

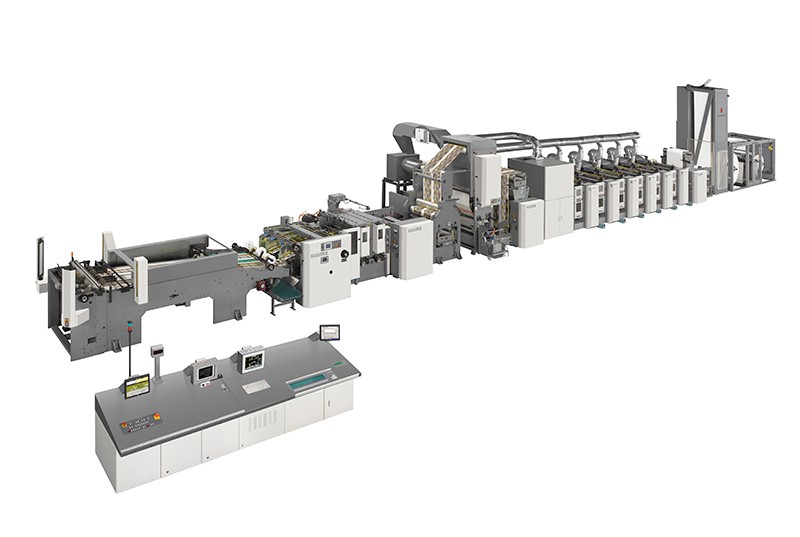

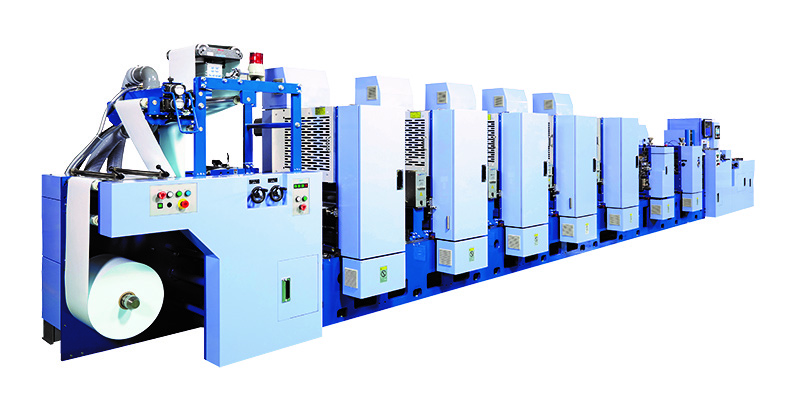

Денис Подобед: Французская компания Komori-Chambon, входящая в состав корпорации Komori, изготавливает рулонные печатно-отделочные линии для производства массовой картонной упаковки.

Типичными примерами таких упаковок являются сигаретные пачки и картонная упаковка для молока и других жидких продуктов. В первом случае применяются секции глубокой печати, а для отделки кроме ротационной биговки и высечки могут применяться горячее тиснение фольгой и припрессовка голограмм.

Для печати упаковки для жидкостей, складных коробок для продуктов питания, зубной пасты, лекарств, бумажных стаканчиков используются преимущественно офсетные печатные секции кассетного или гильзового типа для красок с ультрафиолетовым (UV) или электроннолучевым (EB) отверждением.

Высокая рабочая скорость (до 400 м/мин.) и ширина полотна 650 мм и более обеспечивает огромную производительность машин. При этом все производственные операции — от рулона картона до уложенных в стопки высококачественных заготовок коробок —выполняются за 10 сек.

Благодаря многолетнему опыту и высокой репутации в упаковочной промышленности оборудование Komori-Chambon используют ведущие компании во всем мире.

Производственная линия Komori-Chambon

Преимущества узкорулонных офсетных гибридных машин Miyakoshi

Print+: Полуротационные машины Miyakoshi для печати этикетки и упаковки по требованию заказчиков могут оснащаться секциями флексографской и трафаретной печати, то есть являются по определению «гибридными». Какие машины (или линии на их базе) наиболее востребованы на мировом рынке и какие конфигурации машин могли б быть интересны отечественным производителям?

Денис Подобед: В этом вопросе речь идет о полуротационных решениях Miyakoshi, представленных машинами линеек MLP и MWL для печати этикеток. Это действительно в своей основе офсетные машины с 5-6 офсетными секциями, но оснащенные, как правило, одной-двумя флексосекциями. Если флексосекция одна, она устанавливается после офсетных секций. А если их две, то первая, как правила, устанавливается до офсетных, а вторая — после офсетных секций.

Машина может также оснащаться разнообразными отделочными секциями: холодного и горячего тиснения, конгрева, ламинации, трафаретной печати. В конце машины, как правило, устанавливается высечка.

Miyakoshi MLP

Print+: Как я понимаю, узкорулонное офсетное оборудование на рынке производства этикетки имеет все же достаточно ограниченное применение.

Денис Подобед: Напротив, мы видим перспективы. И даже очевиден очень значительный интерес к таким решениям – в частности, на июньской выставке «Росупак» в Москве больше вопросов задавали о Miyakoshi, чем о решениях на базе флексографских технологий. Объективный интерес обусловлен преимуществами узкорулонных офсетных машин, которые можно свести к четырем базовым.

Преимущества офсетных узкорулонных этикеточных машин

- Экономия на флексоформах (дорогие и изготавливать их долго), формы для офсетной печати дешевые и изготавливать их быстро.

- Флексография только приближается к тому качеству изображения, которое обеспечивает офсетная печать, если принимать во внимание растровую точку, плавность градиентов, пропечатку тонов в тенях и светах.

- Офсетная печать имеет преимущества и при печати на пористых материалах, так как в офсетной печати гораздо больший натиск, чем во флексографии.

- Офсетная печать гораздо более стандартизирована по сравнению с флексографией, отсюда более предсказуемое и стабильное воспроизведение цвета.

Все эти аспекты позволяют нам утверждать, что в сегменте этикетки будущее офсетной печати достаточно интересное, хотя нужно четко понимать, что на сегодняшний день этикеточная печать – это, прежде всего, рынок флексомашин, и офсетная печать пока имеет при производстве этикетки нишевое применение. Офсетные машины используются для печати этикеток определенного класса, например, для вин.

Но мы уверены, что ситуация будет изменяться, и в этом сегменте офсетная печать будет использоваться все более активно.

Нельзя забывать и о диверсификации листовых типографий, которые в наше непростое время ищут пути, как развиваться и куда двигаться дальше, так как всем известно, что коммерческая печать испытывает давление со стороны Интернета и пострадала вследствие неблагоприятной экономической ситуации.

Сегменты производства упаковки и этикетки пострадали гораздо меньше. Это касается и рынка Украины, где с развитием аграрного сектора количество производимой этикетки и упаковки увеличится. Поэтому многие коммерческие типографии листовой печати задумываются о выходе на рынок узкорулонной офсетной печати.

Print+: Еще один критерий «гибридности» печатных машин — возможность изменять длину раппорта. В решениях компании Miyakoshi реализована технология сменных гильз, позволяющая изменять длину раппорта. Расскажите подробно, как это работает и какого можно ожидать экономического эффекта от применения гильзовой технологии.

Денис Подобед: Возможность печати с переменной длиной реализована в машинах Miyakoshi MHL, в первую очередь ориентированных для печати гибкой упаковки, хотя и этикетку на них тоже можно печатать. Да, действительно, в этих машинах реализована так называемая технология сменных гильз.

Miyakoshi MHL

Если в сегменте производства этикетки решения Miyakoshi конкурируют с флексографской печатью, которая используется для производства этикетки давно и «по умолчанию». В сегменте гибкой упаковки решениям Miyakoshi приходится конкурировать также и с машинами глубокой печати.

О преимуществах офсетной печати по отношению к флексографской мы говорили, а основное преимущество глубокой печати — она позволяет получить продукцию высокого качества. Но печатные формы очень дорогие, и по мере того, как уменьшается длина тиража (точнее, по мере уменьшения тоннажа) у решений, которые позволяют экономить на формных процессах появляются дополнительные шансы. Поэтому у машин Miyakoshi мы видим светлое будущее.

В Украине интересы Komori представляет компания "ЯМ Интернешенл".

Контакт: Наталья Самойленко, 044 393 0540, office@yam-international.com.ua

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram