Print+: У чому суть ваших досліджень?

Віталій Влах: Традиційні штанцювальні преси виконують лише базові операції: миттєве висікання, бігування, перфорування та (за

потреби) холодне тиснення картонних розгорток. Проте, сучасний ринок паковання потребує більшого ― наприклад, якісного рельєфного тиснення та гнучкості в налаштуванні. Ми визначили два основні завдання: забезпечення тривалішого контакту інструментів форми з картоном для якіснішого оздоблення та зниження навантаження привода для підвищення ресурсу та енергоефективності обладнання.

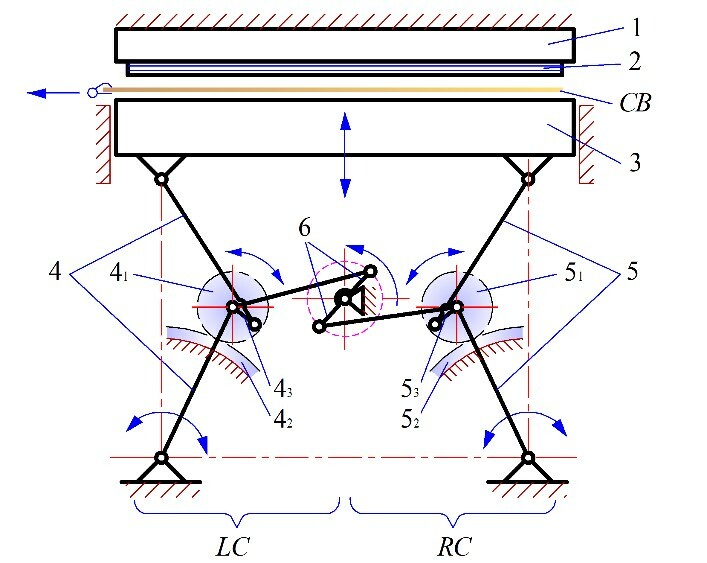

Одне з останніх рішень – застосування комбінованого розклинювального механізму з додатковим кривошипом. Це дозволяє подовжувати тривалість контакту інструментів форми з оброблювальним матеріалом на 12% і зменшувати пікові прискорення натискної плити більш ніж утричі.

Print+: Які методи ви використовуєте?

В. В.: Ми поєднуємо класичне машинобудування з програмуванням. Спочатку створюємо математичні моделі, потім ― комп’ютерні

програми для розрахунків та оперативної побудови 3D-моделей у SolidWorks. Для віртуального аналізу, я розробив кілька Python-програм, які автоматично генерують параметричні тривимірні моделі та виконують симуляцію руху, що суттєво пришвидшує аналіз.

Ще один наш ключовий підхід – це інноваційне застосування теорії подібності у техніці. За «одиничний» прийнято параметр переміщення натискної плити й на цій основі виконуємо численні розрахунки механізмів. Це дозволяє результативно порівнювати різні конструкції, дані та аналізувати кінематичні параметри та силове навантаження. А за потреби ми можемо масштабувати модель у реальні розміри й одразу виконувати розрахунки під конкретний формат преса. Такий підхід значно спрощує та прискорює процес дослідження. Окрім цього, на кафедрі ми проєктуємо та створюємо експериментальні стенди з використанням тензодатчиків для вимірювання силових навантажень. Це допомагає отримувати у реальному часі абсолютні значення досліджуваних параметрів і оцінювати вплив на них параметрів картону (товщини, напрямку волокон), швидкісні режими функціонування обладнання.

Print+: Наскільки важливі експериментальні та віртуальні дослідження у вашій роботі?

В. В.: Для нас це два взаємодоповнюючі напрями. Віртуальні дослідження у CAD-системах та за допомогою програмованих розрахункових моделей дозволяють швидко оцінити кінематичні та силові параметри механізмів, порівняти різні конструктивні варіанти і на основі цього визначити оптимальні рішення. У таких моделях ми реєструємо значення швидкості, прискорення, зусилля штанцювання картону в будь-який момент циклу, що дуже зручно для порівняльного аналізу нових та існуючих механізмів. Проте, жодна віртуальна модель не замінить експеримент. Лише стендові випробування дають точне уявлення про реальну поведінку картону. Ми проводили серію досліджень з різною товщиною картону (0,3–0,7 мм), у різних напрямках волокон та за умови різних швидкісних режимів. Наприклад, виявили, що при збільшенні частоти обертання кривошипа в чотири рази, крутний момент на валу зменшується на 13-30 %.

Таким чином, віртуальні дослідження важливі на етапі проєктування і дають швидку оцінку, тоді як експерименти підтверджують результати й дозволяють врахувати чинники, які неможливо змоделювати (наприклад, вплив вологості чи дефектів матеріалу). Ми завжди поєднуємо обидва підходи.

Малюнок. Кінематична схема штанцювального преса з модернізованими розклинювальними механізмами лівого та правого контурів у приводі натискної плити

Малюнок. Кінематична схема штанцювального преса з модернізованими розклинювальними механізмами лівого та правого контурів у приводі натискної плити

Print+: Що серед ваших результатів ви вважаєте найбільш цікавим?

В. В.: По-перше, зміна конструкції натискної плити преса. Ми запропонували секційну побудову. Завдяки цьому суттєво зменшено пікове навантаження преса, забезпечено його енергоефективне функціонування та суттєво знижено металомісткість. По-друге, комбіновані приводи: забезпечують рівномірний рух натискної плити, знижують навантаження і при цьому залишаються простими за конструкцією.

По-третє, пропоновані преси забезпечують якісне виконання фінішних операцій з оздоблення паковань. Йдеться про рельєфне тиснення пакувального матеріалу та якісне виготовлення розгорток. І, нарешті, розробки з цифровим моделюванням та розрахунком ресурсу привода дозволяють прогнозувати довговічність машин, що для виробництва має величезне значення. Особливим результатом є передбачення конструкції пресів широкого діапазону форматів.

Print+: Ви згадували про комбіновані приводи. У чому їхня унікальність?

В. В.: Класичні розклинювальні механізми мають технічну ваду – плита рухається з певними коливаннями і працює асиметрично. Це знижує експлуатаційні характеристики преса. Для усунення проблеми ми запропонували двоповзунний розклинювальний механізм: він забезпечує рівномірний рух плити, зменшує пікові прискорення та конструктивно простіший. Також ми розробили механізм, у якому застосовуються два подвійні розклинювальні контури, що працюють синхронно, та розклинювальний механізм з додатковим веденим кривошипом і зубчастою передачею. За рахунок цієї модернізації вдається суттєво зменшити інерційні навантаження, подовжити контакт інструментів із картоном і знизити пікові навантаження на привод. Такі комбіновані рішення не лише покращують технологічний процес (особливо холодне тиснення), але й знижують витрати енергії та підвищують ресурс пресів.

Print+: Ваші статті виходять у міжнародних журналах. Як ви оцінюєте значення цієї комунікації?

В. В.: Для мене це принципове питання. Публікації у міжнародних журналах – це не лише підтвердження наукової новизни, але й інтеграція українських розробок у світову інженерну спільноту. Наші крайні статті, опубліковані у Australian Journal of Mechanical Engineering та Academic Journal of Manufacturing Engineering, вже викликали інтерес у колег з Європи та Азії. Сьогодні ми маємо декілька підготовлених статей для публікації у міжнародних журналах, які також індексуються в Scopus. Ми надаємо перевагу саме таким виданням, оскільки це гарантує високу якість рецензування, міжнародне визнання та більший вплив на галузь.

Print+: Яке значення ці дослідження мають для галузі?

В. В.: Ринок картонного паковання швидкозмінний, що диктує виробникам потребу в сучасному обладнанні. Воно має одночасно забезпечувати і якість виготовленої продукції, і відповідати критеріям довговічності та економічності. Наші напрацювання скеровані для реалізації саме таких технічних викликів. Сучасний штанцювальний прес – це вже не лише машина для висікання та бігування картонних розгорток, але ще й техніка для високоякісного оздоблення картонної продукції.

Print+: Які плани на майбутнє?

В. В.: Найближчий крок – розвиток програмного забезпечення для швидкого конструкторського аналізу та створення цифрової лінійки штанцювальних пресів. Це дозволить інтегрувати експериментальні та розрахункові дані в єдину систему й відкриє нові можливості для галузі.

ПІДСУМОК

Роботи Віталія Влаха демонструють, що навіть у традиційній сфері пакувального обладнання є простір для інновацій. Подовжений контакт інструментів штанцювальної форми із картоном, знижене пікове навантаження на привод, секційна побудова натискної плити та застосування теорії подібності ― усе це формує новий стандарт якості у підходах до розроблення сучасної штанцювальної техніки.

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram